Description

- Traduzido por Hugo S (hugomvs@gmail.com) - DEZ 2023 -FINALIZADO EM 9 DE JULHO DE 2024

- Traduzido por Hugo S (hugomvs@gmail.com) - DEZ 2023 -FINALIZADO EM 9 DE JULHO DE 2024

Sommaire

Sommaire

[masquer]- 1 Description

- 2 Sommaire

- 3 Introduction

- 4 Video d'introduction

- 5 Étape 1 - Funcionamento - A função dos diferentes materiais

- 6 Étape 2 - Funcionamento - Eficiência

- 7 Étape 3 - Fabricação – Resumo das etapas

- 8 Étape 4 - Fabricação - Preparo das matérias primas

- 9 Étape 5 - Fabricação - Mistura das matérias primas

- 10 Étape 6 - Fabricação - Moldando os cubos de argila para a prensagem

- 11 Étape 7 - Fabricação - Prensagem dos cubos de argila para moldar em forma de filtro

- 12 Étape 8 - Fabricação - Acabamento da superfície e marcação/numeração de cada filtro

- 13 Étape 9 - Fabricação - Secagem dos filtros

- 14 Étape 10 - Fabricação - Queima dos filtros no forno

- 15 Étape 11 - Fabricação - Testes de fluidez de cada filtro

- 16 Étape 12 - Fabricação - Pintura com prata coloidal

- 17 Étape 13 - Fabricação - Empacotamento dos filtros

- 18 Étape 14 - Utilização - Manutenção - Troca

- 19 Étape 15 - Estudo de caso

- 20 Notes et références

- 21 Commentaires

Introduction

Em 1990, cerca de 2,3 milhões de pessoas não tinham acesso a água potável no mundo (fonte: UNICEF - ONU). Nos dias de hoje em 2020, 750.000 pessoas ainda bebem água insalubre, tornando-se a principal causa de mortalidade não relacionada com o envelhecimento em todo o mundo.

O que é um filtro de água de cerâmica?

A produção local de cerâmica é utilizada para filtrar a água há centenas de anos. A água é primeiro despejada em um vaso de cerâmica porosa, e em seguida coletada em outro recipiente após passar pelo filtro de cerâmica. Esse sistema também permite o armazenamento seguro da água, até que ela seja consumida. Os filtros são normalmente feitos de argila misturada com um material combustível, como serragem ou casca de arroz. A prata coloidal às vezes é adicionada à mistura de argila antes da queima, ou aplicada na cerâmica queimada. A prata coloidal é um antibacteriano que contribui para a inativação de agentes patogênicos, ao mesmo tempo que impede o crescimento de bactérias no próprio filtro.

=====Como ele elimina a contaminação?=====

Os agentes patogênicos, e as substâncias em suspensão, são eliminados da água por processos físicos, como aprisionamento mecânico e adsorção. O controle de qualidade do tamanho dos materiais combustíveis utilizados na mistura de argila, garante que o tamanho dos poros do filtro sejam pequenos o suficiente para impedir que os contaminantes passem para filtro. A prata coloidal facilita o tratamento na quebra da membrana das células dos agentes patogênicos, os eliminando.

Histórico

Este filtro foi desenvolvido em 1981 pelo Dr. Fernando Mazariegos, do Instituto Centroamericano de Investigación y Tecnología Industrial (ICAITI), na Guatemala. O objetivo era tornar a água contaminada por bactérias segura para os mais pobres ao desenvolver um filtro barato que pudesse ser fabricado que atendesse as necessidades de uma comunidade. O professor decidiu legar este conhecimento à Humanidade, e, através da ação da ONG Potter's for Peace*, começa a formar ceramistas em todo o mundo de modo que produzam o filtro localmente . Atualmente já foram inauguradas 61 fábricas deste modelo, em 39 países ao redor do mundo! Potters for Peace

Este tutorial apresenta o funcionamento e as principais etapas da fabricação de um filtro de cerâmica. É destinado mais a empresários do que a particulares.' Esta tecnologia não é apropriada para ser reproduzida em casa (pois necessita de um forno, da realização de testes de materiais, etc). Então, se você estiver interesse em criar uma pequena fábrica como essa, é necessário maior conhecimento. A ONG Potter's for Peace*, em parceria com o 'Centre for Affordable Water and Sanitation' (ou CAWST)* no Canadá, e também a empresa Ecofiltro* (que nós visitamos na Guatemala) oferecem esse tipo de treinamento. Todo esse conhecimento está disponível gratuitamente em código aberto.

Potters for Peace, CAWST, Ecofiltro

Youtube

Matériaux

- Serragem

- Argila

- Água limpa: para misturar com argila e para teste de fluxo

- Prata coloidal

- Recipiente com torneira (cerâmica, plástico, metal)

- Sacos plásticos para processo de prensagem

- Combustível para o forno

Outils

- Balança

- Misturador: para misturar argila, serragem e água

- Extrusora: para extrusão da mistura de argila em blocos para moldagem

- Prensa hidráulica equipada com moldes "macho-e-fêmea"

- Prateleiras de secagem: para secar panelas antes de cozinhar

- Fornos: para queima da cerâmica

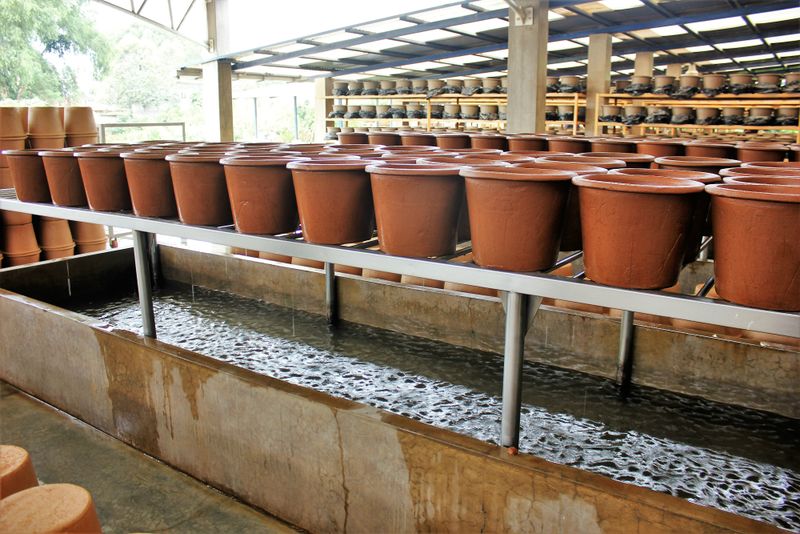

- Bacias + suportes: para realizar testes de vazão

Étape 1 - Funcionamento - A função dos diferentes materiais

- A argila:

A argila constitui o material de base do elemento filtrante de água. Um pote de argila permite um movimento extremamente lento da água através dos poros naturais que existem na argila queimada. O tamanho desses poros medem (com microscópio eletrônico) entre 0,6 e 3,0 mícrons (μm).

São capazes de eliminar a maior parte das bactérias, protozoários e helmintos (Lantagne, 2001a), bem como sujeira ou sedimentos e a matéria orgânica.

A argila utilizada na fabricação de cerâmica tradicionalmente pode ser conveniente para a produção dos filtros de água. Apesar disso, a condutividade hidráulica e o tamanho dos poros podem variar consideravelmente dependendo do tipo de argila, ao ponto de serem inadequados a respeito as taxas de fluxo e/ou eliminação microbiológica (Oyanedel-Craver e Smith, 2008, em Lantagne et al, 2010 - link abaixo). Um alto teor de areia ou lodo na argila pode reduzir as ligações cruzadas da argila e enfraquecer a estrutura do filtro. Por outro lado, a argila excessivamente refinada (partículas muito pequenas) tem maior capacidade de retenção de água e, portanto, está sujeita a encolher e rachar quando queimada.

-Ideia: Como as características da argila são um fator crítico no sucesso ou fracasso da produção de filtros de água em cerâmica, recomenda-se pesquisar minuciosamente as fontes e tipos potenciais de argila potenciais antes de comprometer recursos significativos. Consulte no documento do 'Potters for Peace' detalhando o protocolo de teste de argila na seção “Nota de referência”. [18]

-Oyanedel-Craver e Smith, 2008, em Lantagne et al, 2010 [https: //pubmed.ncbi.nlm.nih.gov/20162486/1]

- O material combustível:

Materiais orgânicos combustíveis como serragem ou cascas de arroz moídas, são adicionados à mistura de argila. Quando exposto a temperaturas elevadas do forno, o material combustível é consumido deixando cavidades na argila queimada. A água se move mais facilmente pelas cavidades do que pelos poros da argila. Portanto, a presença de cavidades diminui a distância que a água deve percorrer através do substrato argiloso e, portanto, aumenta a vazão geral do filtro.

- Ideia: É importante efetuar testes com seus materiais. A proporção entre argila e material combustível é importante para estabelecer a vazão e, portanto, a eficácia dos filtros.

- Prata coloidal:

A prata coloidal é uma solução de nanopartículas de prata em suspensão e íons de prata. É utilizada como desinfetante natural na medicina há muitos anos. Apesar dos mecanismos exatos de destruição das bactérias ainda não sejam completamente compreendidos, parece que a prata coloidal provoca uma ruptura das paredes celulares das bactérias e depois liga-se às suas proteínas, prejudicando assim o seu funcionamento (leia mais abaixo em Inglês). Hoje é produzido principalmente por eletrólise.

A prata aplicada no interior e no exterior do filtro é absorvida pelos poros da argila. Os íons de prata são reduzidos a prata elementar e formam colóides dentro das paredes do filtro. A prata age como biocida (ou bactericida) quando há tempo de contato suficiente (= poros não muito grandes).

Étape 2 - Funcionamento - Eficiência

Todos os valores de eficácia laboratorial e de campo onde foram estabelecidos para os testes independentes. Veja mais nos links da seção “Notas e Referências”.

| Parâmetros | Eficácia | Eficácia laboratorial | Eficácia no campo |

|---|---|---|---|

| Bactérias | Muito eficaz (> 99 %) | >99% - >99.999%4,5,6,7,8,9,10,11 | 96 %11 |

| Vírus | Medianamente eficaz (> 80 %) | 94-98%5; 77-99%7; 96%10; 68-74%4; 38-74%4,12, 13 | |

| Protozoários | Muito eficaz(> 99 %) | >99% - >99.999%,7,10,12 | |

| Turbidez | 83%14; 94-98%15; 99%16;98%10 | ||

| Ferro | > 90 %16 | ||

| Cor | Eficácia (> 90 %) | 96.3%9 |

Étape 3 - Fabricação – Resumo das etapas

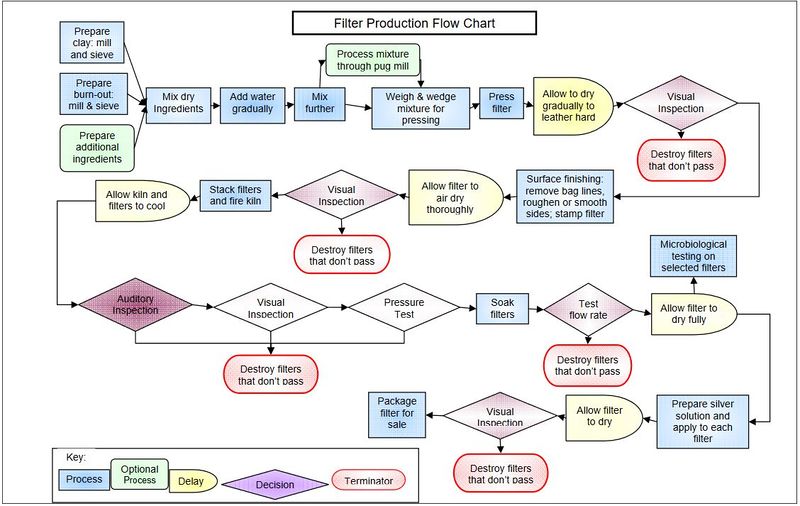

As principais etapas na fabricação de um filtro cerâmico estão listadas abaixo:

- Preparo da matéria prima: pó de argila, serragem/casca de arroz moída e água

- Misturar matéria prima obtendo uma massa maleável: pó de argila, serragem/cascas de arroz moídas, água

- Formar cubos de argila para prensar

- Pressionar os cubos de argila para dar-lhes o formato do filtro

- Fazer o acabamento superficial e marcação/numeração de cada filtro

- Fazer secagem por filtro – para remover o excesso inicial de água

- Queimar filtros em forno – para completar a desidratação e vitrificação

- Testar os fluxo de cada filtro - para validação ou redução de classificação

- Pintar de prata coloidal nas superfícies de cada filtro validado

- Embalar os filtros

Étape 4 - Fabricação - Preparo das matérias primas

- Argila: Dependendo de sua origem, a argila as vezes deverá ser pilada, peneirada e seca antes de ser utilizada.

- Material combustível: Dependendo do tipo (serragem, cascas de arroz, etc.), deverá ser moído, seco e empacotado.

Étape 5 - Fabricação - Mistura das matérias primas

O pó de argila e o material combustível (serragem, casca de arroz moída, etc.) são misturados secos, depois a água é adicionada uniformemente, e bem misturada, para formar uma massa maleável e homogênea.

É prudente assegurar um gradiente de densidade consistente durante toda a mistura de argila para minimizar os possíveis defeitos no processo de queima da argila (remoção de bolsões de ar, etc.). A mistura e o maquinário adequados são, portanto, cruciais.

Proporção utilizada para o filtro RDIC:

30 kg de pó de argila + 8,9 -10 kg de cascas de arroz + 12,5 L de água

Étape 6 - Fabricação - Moldando os cubos de argila para a prensagem

A mistura de argila úmida possibilita formar cubos manualmente antes de serem prensados. Mas é fortemente aconselhado utilizar uma máquina para comprimir e extrusar a mistura de argila em cubos. A extrusora é similar àquelas utilizada para extrusão dos blocos de argila, mas a abertura é maior para permitir que o tamanho necessário do cubo de argila pela prensagem seja obtido.

O peso desejado dos cubos de argila deverão ser de cerca de 8kg.

Um cubo de comprimento equivalente é cortado e transferido para a prensa.

Étape 7 - Fabricação - Prensagem dos cubos de argila para moldar em forma de filtro

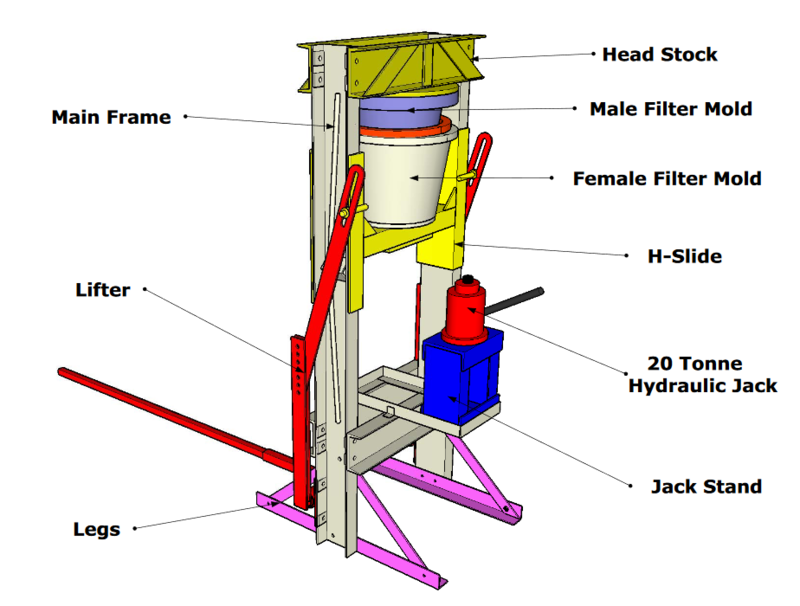

A utilização de uma prensa hidráulica reduz consideravelmente a mão de obra necessária para o processo, aumenta a eficiência e a consistência do produto. Os filtros são prensados entre um molde 'macho', e um molde 'fêmea' que são recobertos de sacos de plástico para evitar de colarem um no outro. A prensa hidráulica contém uma placa fixa no molde inferior que empurra o molde prensado, quando o molde se abre.

Essa prensa foi originalmente desenvolvida e construída pelas equipes de 'Potters for Peace':

Étape 8 - Fabricação - Acabamento da superfície e marcação/numeração de cada filtro

Um acabamento de superfície mínimo é necessário após a moldagem, e é feito para garantir a resistência da borda e a uniformidade da superfície. Os filtros são etiquetados para indicar a data de prensagem, o lote e o número do filtro.

- Use um raspador de plástico para nivelar os contornos da borda.

- Marque cada filtro com uma data, número de série e nome do fabricante utilizado um carimbo de metal. Um banco de dados pode então ser feito para rastrear os filtros.

Étape 9 - Fabricação - Secagem dos filtros

A secagem dos filtros remove o excesso de água para cozinhar no forno. Se a água não for retirada antes do cozimento, ela aquecerá, evaporará e expandirá, causando rachaduras no filtro. No final do processo de cozedura, os elementos filtrantes terão perdido mais de 3 kg de água em relação à primeira pressão.

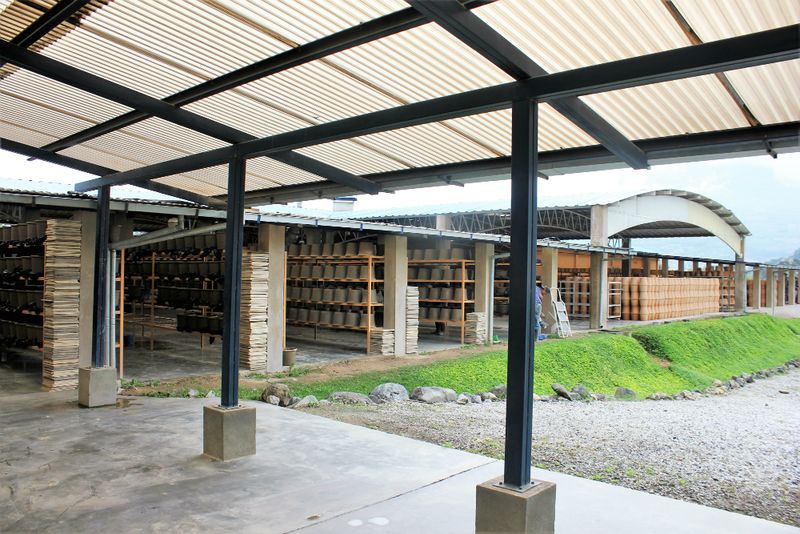

Desidratação: A secagem inicial dos filtros é feita em 'racks' de secagem ao ar-livre. Idealmente, em um local quente e com boa ventilação. Após este período inicial de secagem, os filtros podem manter a sua forma, mas não serão sólidos e permanecerão solúveis em água.

Étape 10 - Fabricação - Queima dos filtros no forno

- O processo de queima, é feito a partir de uma temperatura baixa de aproximadamente 100ºC durante 2 horas. Isso permite que elimine o excesso de água que resta.

- Por fim, a temperatura é progressivamente ajustada até chegar a temperaturas mais elevadas. A 866ºC, a argila 'vitrifica' quando as moléculas de silício e de alumínio se derretem para formar uma nova estrutura mineral fibrosa e em forma de agulhas. A argila vitrificada é dura, resistente ao stress e não se modifica ao adicionar água. Após a vitrificação, a argila terá uma nova estrutura química e não poderá ser transformada em pó para ser reutilizada.

- Deixar para curar à 900ºC por aproximadamente 9h.

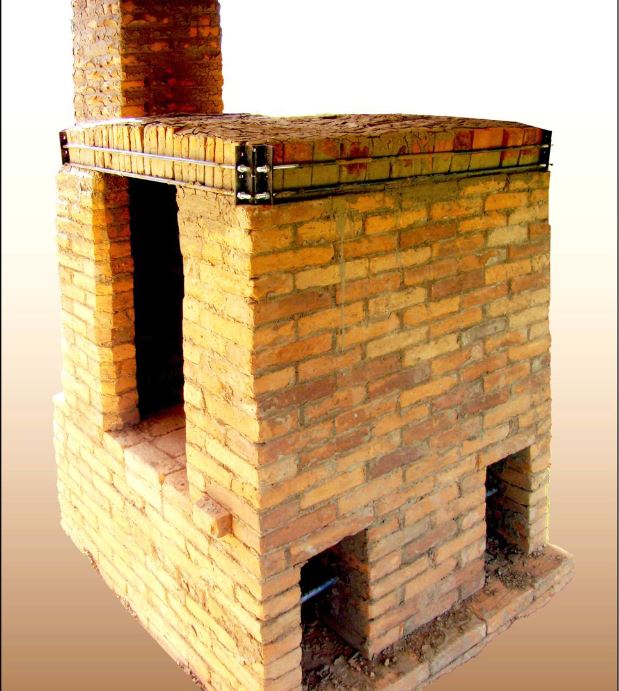

Poderá ser utilizado diferentes tipos de fornos e diferentes tipos de combustíveis (lenha, gás,etc). Potters for Peace criaram 2 documentos para aprenderem à construirem um forno de barro tradicional "Mani Kiln"[20] [21]

Étape 11 - Fabricação - Testes de fluidez de cada filtro

O controle da fluidez é uma etapa importante de garantia de qualidade que indica a velocidade na qual a água atravessa o filtro. Uma vez que a formula e o processo da produção da argila está estável, o teste de fluidez é efetuado para CADA filtro produzido a fim de garantir sua utilização

Um filtro passa pelo controle se sua taxa de fluidez estiver entre 1,5L a 3L por hora. Ou será descartado e destruído.

- Uma fluidez elevada é um indicador de fissuras ou de imperfeições nos filtros e podem reduzir a eficácia da filtragem e não elimina bactérias, parasitas e outras impurezas necessárias. Em outro caso, uma fluidez elevada reduz a temperatura de exposição da água filtrada na solução do agente, reduzindo assim a capacidade de matar as bactérias na água.

- Uma fluidez muito fraca pode ser impraticável para quem escolher não utilizar o filtro e então por a saúde em risco, além de jogar todo investimento fora.

- Ao encher cada filtro de água, medimos o nível da água depois de um certo tempo.

Étape 12 - Fabricação - Pintura com prata coloidal

A prata é conhecida por sua capacidade de matar os micro-organismos. A prata coloidal é até utilizada em hospitais e clínicas como agente antimicrobiano para cortes, queimaduras e para prevenir as infecções oculares em recém nascidos (Lantagne, 2001) e como desinfetante de água potável e para piscinas (Russell, 1994, das Lantagne, 2001). A prata é utilizada pela NASA para purificar a água das naves espaciais (NASA CASI, 2007).

- Prepare sua solução de prata coloidal de acordo com a concentração e a forma de sua prata.

Por exemplo, o manual RDIC descreve:

- Adicione 100g de cristal de AgNO3 (o RDIC recomenda o nitrato de prata cristalino de uma pureza de cerca de 99,8%) à 500ml de água deionizada, e misture bem.

- Adicione 1000ml de água deionizada a solução e misture por cerca de 1 minuto.

- Guarde a solução concentrada de prata dentro de um recipiente de plástico resistente a luz.

- Para fazer a solução de prata, coloque 100ml da solução concentrada de prata em um recipiente resistente a luz. Adicione 18 litros de água destilada e misture. 18,1L da solução é suficiente para cerca de 60 filtros. (Obs.: Os recipientes devem ficar fechados pois a exposição ao ar, oxida a solução.)

- ~47mg ou cerca de 200ml de solução são aplicados no interior do filtro utilizando um pincel.

- ~23mg ou 100ml da solução são aplicados ao exterior do filtro

- Deixar os filtros secarem por algumas horas.

Étape 13 - Fabricação - Empacotamento dos filtros

Cada filtro está associado a um recipiente com torneira. Podem existir recipientes de diferentes materiais (plástico, cerâmica, vidro, inox). O empacotamento é efetuado de maneira a proteger bem o conteúdo com caixa de papelão para ser transportado.

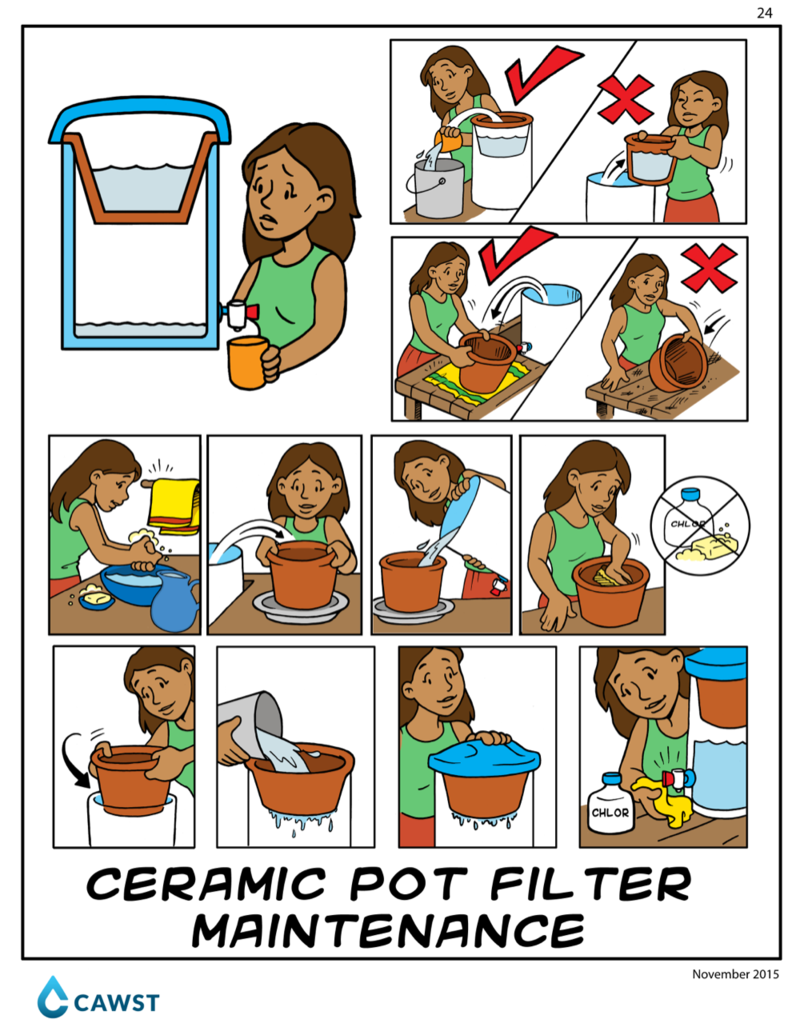

Étape 14 - Utilização - Manutenção - Troca

A distribuição dos filtros com bons manuais de instruções detalhados sobre a utilização, manutenção e troca dos filtros é importante.

- Funcionamento e manutenção: a utilidade da caída da água dentro do filtro. A água desce lentamente através do pote de cerâmica pela gravidade; então é coletada dentro de um reservatório de conservação higiênico. Os usuário terão acesso a água através da torneira.

- Manutenção: O reservatório inferior, a torneira e a tampa deverão ser limpas regularmente. Deverá ser limpo a cada 6 meses com uma toalha de pano ou escova macia, tomando cuidado para não tocar o fundo para evitar contaminação.

- Troca: Deverão ser trocados a cada 2 a 3 anos, ou até se aparecerem fissuras.

Étape 15 - Estudo de caso

Se você se interessa por essa tecnologia e gostaria de saber mais em detalhe, o/a convidamos a consultar esses estudos de caso propostos pelo CAWST:

- Implementation Case Study: Ceramic Pot Filters, Cambodia

- Implementation Case Study: Ceramic Pot Filters, Myanmar

- Ceramic Pot Filter Production China: JiaRun

Notes et références

Esse tutorial foi escrito por Guénolé Conrad durante sua visita a fabricante Ecofiltro na Guatemala em novembro de 2020 quanto houve uma pausa da sua expedição 'Nomade des Mers'(Nômade dos Mares).

- DEZ 2023: Está sendo traduzida para o Português por Hugo M. V. Souza (hugomvs@gmail.com) ----- FINALIZADO EM 9 DE JULHO DE 2024

VIVA O VOLUNTARIADO! ESPALHEM A IDEIA!! ABRAÇO!!!

Esse tutorial é em grande parte inspirado pela documentação open-source proposta por RDIC, CAWST et Potters for Peace. Algumas fotos desses tutoriais foram utilizadas.

Um vídeo apresentando o procedimento de fabricação da usina JiaRun na China: https://www.youtube.com/watch?v=ShMGUaARkqQ

----

1. Lantagne, D., Klarman, M., Mayer, A., Preston, K., Napotnik, J., Jellison, K. (2010). Effect of production variables on microbiological removal in locally-produced ceramic filters for houshold water treatment. International Journal of environment Health Research.

2. Latagne, D. (2001) Investigation of the Potters for Peace Colloidal Silver Impregnated Ceramic Filter

3. Effet de l'argent colloidal comme désinfectant: Ehdaie Beeta, Su Yi-Hsuan, Swami Nathan S., Smith James A., ; (2020) Protozoa and Virus Disinfection by Silver- and Copper-Embedded Ceramic Tablets for Water Purification

9. Long-term evaluation of the performance of four point-of-use water filters.

10. Removal of virus to protozoan sized particles in point-of-use ceramic water filters.

13. Virus removal efficiency of Cambodian ceramic pot water purifiers.

18. Potters For Peace ; Protocolo de teste da argila para os filtros de cerâmica

19. Potters for Peace ; Projetos para a prensa do filtro

20. Potters for Peace; Como fazer um Mani Kiln

21. Potters for Peace; Fluxo de ar de um Mani Kiln

Published

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português