Description

مصفاة(فلتر) المياه الخزفية هي نظام لتنقية المياه غير الآمنة. والهدف من هذا البرنامج التعليمي هو شرح كيفية عمل مرشح المياه الخزفي والمراحل المختلفة التي ينطوي عليها بناء مرشح مياه خزفي على نطاق شبه صناعي.

Sommaire

Sommaire

- ١ Description

- ٢ Sommaire

- ٣ Introduction

- ٤ Video d'introduction

- ٥ Étape 1 - كيفية العمل - دور مختلف المواد

- ٦ Étape 2 - التشغيل - الكفاءة

- ٧ Étape 3 - التصنيع - ملخص المراحل

- ٨ Étape 4 - التصنيع - تحضير المواد الأولية

- ٩ Étape 5 - Fabrication - Mélange des matières prémières

- ١٠ Étape 6 - Fabrication - Former des cubes d'argiles pour la presse

- ١١ Étape 7 - Fabrication - Presser les cubes d'argiles pour leur donner la forme du filtre

- ١٢ Étape 8 - Fabrication - Finition de surface et marquage/numérotation de chaque filtre

- ١٣ Étape 9 - Fabrication - Séchage des filtres

- ١٤ Étape 10 - Fabrication - Cuisson des filtres dans un four

- ١٥ Étape 11 - Fabrication - Tests de débit de chaque filtre

- ١٦ Étape 12 - Fabrication - Peinture à l'argent colloïdal

- ١٧ Étape 13 - Fabrication - Empaquetage des filtres

- ١٨ Étape 14 - Utilisation - Entretien - Remplacement

- ١٩ Étape 15 - Etudes de cas

- ٢٠ Notes et références

- ٢١ Commentaires

Introduction

في عام 1990، لم يكن حوالي 2.3 مليار شخص في العالم يحصلون على مياه الشرب (المصدر: اليونيسف - الأمم المتحدة). واليوم، في عام 2020، لا يزال 750 ألف شخص يشربون المياه غير الصالحة للشرب، مما يجعلها السبب الرئيسي للوفيات غير المرتبطة بالعمر في العالم.

'ما هو فلتر المياه الخزفي؟

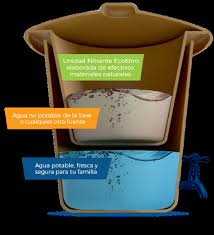

يُستخدم السيراميك المنتج محلياً لتصفية المياه منذ مئات السنين. يتم سكب المياه في وعاء تصفية خزفي مسامي وتجميعها في وعاء آخر بعد مرورها في الوعاء الخزفي. ويوفر هذا النظام أيضاً تخزيناً آمناً حتى يتم استخدام الماء. تُصنع المرشحات الخزفية عادةً من الطين الممزوج بمادة قابلة للاحتراق مثل نشارة الخشب أو قشور الأرز. وتضاف الفضة الغروية أحياناً إلى خليط الطين قبل الحرق أو توضع على الإناء الخزفي المحروق. الفضة الغروية هي عامل مضاد للجراثيم يساعد على تعطيل مسببات الأمراض، مع منع نمو البكتيريا في المرشح نفسه.

' كيف يقضي على التلوث؟

تتم إزالة مسببات الأمراض والعناصر العالقة من الماء عن طريق عمليات فيزيائية مثل الاحتجاز الميكانيكي والامتزاز. تضمن مراقبة الجودة على حجم المواد القابلة للاحتراق المستخدمة في خليط الطين أن يكون حجم مسام المرشح صغيرًا بما يكفي لمنع الملوثات من المرور عبر المرشح. تساعد الفضة الغروية في المعالجة عن طريق تكسير غشاء الخلية لمسببات الأمراض، مما يتسبب في موتها.

تاريخ

تم تطوير هذا الفلتر في عام 1981 من قبل الدكتور فرناندو مازاريغوس من معهد البحوث الصناعية لأمريكا الوسطى في غواتيمالا. وكان الهدف منه جعل المياه الملوثة بالبكتيريا آمنة لأفقر الناس من خلال تطوير فلتر غير مكلف يمكن تصنيعه على مستوى المجتمع المحلي. قرر الأستاذ أن يورث هذه المعرفة للبشرية مجاناً، وبدأ مع المنظمة غير الحكومية الخزافون من أجل السلام بتدريب الخزافين في جميع أنحاء العالم على إنتاج هذه المرشحات محلياً. واليوم، تم افتتاح 61 مصنعًا قائمًا على هذا النموذج في 39 دولة حول العالم!

يشرح هذا البرنامج التعليمي كيفية عمل مرشح السيراميك والمراحل الرئيسية في تصنيعه. 'يستهدف هذا البرنامج التعليمي رواد الأعمال أكثر من الأفراد العاديين. هذه التقنية غير مناسبة للتكرار في المنزل (تحتاج إلى فرن واختبار المواد، وما إلى ذلك). إذا كنت مهتمًا بإنشاء مصنع صغير من هذا النوع، فستحتاج إلى مزيد من التدريب. تقدم منظمة الخزافون من أجل السلام بالشراكة مع CAWST وشركة Ecofiltro (التي قمنا بزيارتها في غواتيمالا) هذا النوع من التدريب. كل هذه المعرفة متاحة مجانًا في شكل مفتوح المصدر.

Youtube

Matériaux

- نشارة خشب الخشب

- الطين

- ماء نظيف: للخلط مع الطين ولاختبارات التدفق

- الفضة الغروانية

- حاوية مزودة بصنبور (سيراميك، بلاستيك، معدن)

- أكياس بلاستيكية لعملية الكبس

- وقود للفرن

Outils

- ميزان

- الخلاط: لخلط الطين ونشارة الخشب والماء

- آلة البثق: لبثق خليط الطين إلى كتل للقولبة

- مكبس هيدروليكي مجهز بقوالب ذكور وإناث

- رفوف تجفيف: لتجفيف الأواني قبل الحرق

- القوالب: لحرق السيراميك

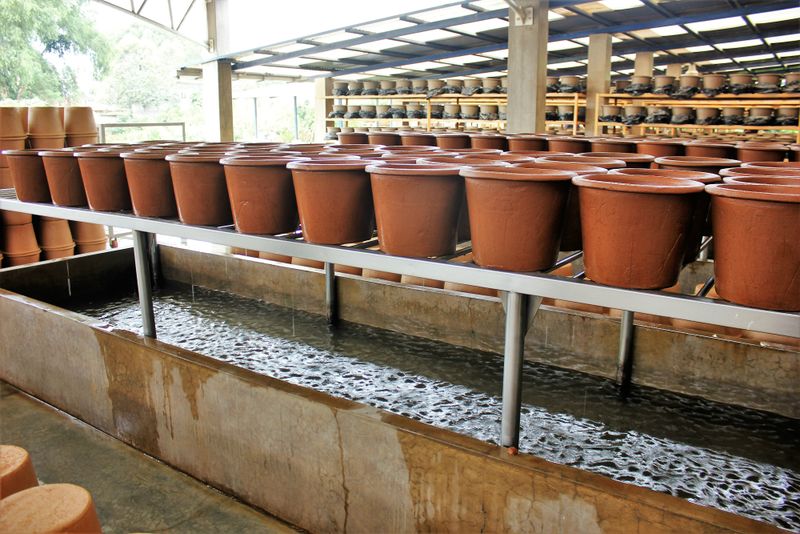

- أحواض + دعامات: لاختبارات التدفق

Étape 1 - كيفية العمل - دور مختلف المواد

- الطين:

الطين هو المادة الأساسية لعنصر تصفية المياه. يسمح الإناء الفخاري بحركة بطيئة للغاية للماء من خلال المسام الطبيعية الموجودة بين الصفائح الفخارية المحروقة. وقد تم قياس حجم هذه المسام (باستخدام المجهر الإلكتروني) ليتراوح بين 0.6 و3.0 ميكرون (ميكرومتر).

فهي قادرة على القضاء على معظم البكتيريا والأوليات والديدان الطفيلية (لانتان، 2001 )، وكذلك الأوساخ والرواسب والمواد العضوية.

قد يكون الطين المستخدم في صناعة الفخار التقليدي مناسباً لإنتاج مرشحات المياه. ومع ذلك، يمكن أن تتفاوت الموصلية الهيدروليكية وحجم المسام تفاوتاً كبيراً بين أنواع الطين، وربما إلى درجة عدم ملاءمتها لمعدلات التدفق و/أو الإزالة الميكروبيولوجية (Oyanedel-Craver and Smith، 2008، في لانتان وآخرون، 2010، [1]]. يمكن للمحتوى العالي من الرمل أو الطمي في الطين أن يقلل من الارتباط المتقاطع للطين ويضعف بنية المرشح. ومن ناحية أخرى، فإن الطين المكرر جدًا (الجسيمات الأصغر) لديه قدرة أكبر على الاحتفاظ بالماء وبالتالي يكون أكثر عرضة للانكماش والتشقق أثناء الحرق. {{بما أن خصائص الطين هي عامل حاسم في نجاح أو فشل إنتاج مرشحات المياه الخزفية فمن المستحسن التحقق بعناية من مصادر وأنواع الطين المحتملة قبل تخصيص موارد كبيرة. يمكنك العثور على وثيقة الخزافون من أجل السلام التي تشرح بالتفصيل بروتوكول اختبار الطين في قسم المراجع [18]}}}.

- 'المواد القابلة للاحتراق: '

تُضاف المواد العضوية "القابلة للاحتراق"، مثل "نشارة الخشب" أو "قشور الأرز المطحون" إلى خليط الطين. عند تعريضها لدرجات الحرارة العالية للفرن تحترق "المواد القابلة للاحتراق"، تاركة وراءها تجاويف في الطين المحروق. يتحرك الماء بسهولة أكبر عبر التجاويف أكثر من مسام الطين. وبالتالي، فإن وجود التجاويف يقلل من المسافة التي يجب أن يقطعها الماء عبر الركيزة الطينية، وبالتالي يزيد من معدل التدفق الكلي للمرشح. Modèle:من المهم اختبار المواد الخاصة بك. فالنسبة بين الطين والمواد القابلة للاحتراق مهمة في تحديد معدل التدفق وبالتالي كفاءة المرشحات}.

- 'الفضة الغروية:

الفضة الغروية هي محلول من جسيمات الفضة النانوية المعلقة وأيونات الفضة. وقد تم استخدامه كمطهر طبيعي في الطب لسنوات عديدة. على الرغم من أن الآليات الدقيقة التي يتم من خلالها تدمير البكتيريا ليست مفهومة تمامًا حتى الآن، يبدو أن الفضة الغروية تسبب تمزقًا في جدران خلايا البكتيريا ثم ترتبط ببروتيناتها، مما يعطل وظيفتها [2]. [3]. ويتم إنتاجه اليوم بشكل أساسي عن طريق التحليل الكهربائي.

يتم امتصاص الفضة المطبقة على داخل المرشح وخارجه في مسام الطين. تختزل أيونات الفضة إلى عنصر الفضة وتشكل غرويات داخل جدران المرشح. تعمل الفضة كمبيد حيوي ضد البكتيريا عندما يكون هناك وقت تلامس كافٍ (= المسام ليست كبيرة جدًا).

Étape 2 - التشغيل - الكفاءة

تم تحديد جميع قيم الفعالية المختبرية والميدانية من خلال اختبارات مستقلة.

| الإعدادات | الفعالية | الفعالية المعملية | الفعالية الميدانية |

|---|---|---|---|

| بكتيريا | Tفعالة جدا (> 99 %) | >99% - >99.999%4,5,6,7,8,9,10,11 | 96 %11 |

| فيروس | فعالة إلى حد ما (> 80 %) | 94-98%5; 77-99%7; 96%10; 68-74%4; 38-74%4,12, 13 | |

| الطفيليات | فعالة جدا (> 99 %) | >99% - >99.999%,7,10,12 | |

| التعكر | 83%14; 94-98%15; 99%16;98%10 | ||

| حديد | > 90 %16 | ||

| اللون | فعال(> 90 %) | 96.3%9 |

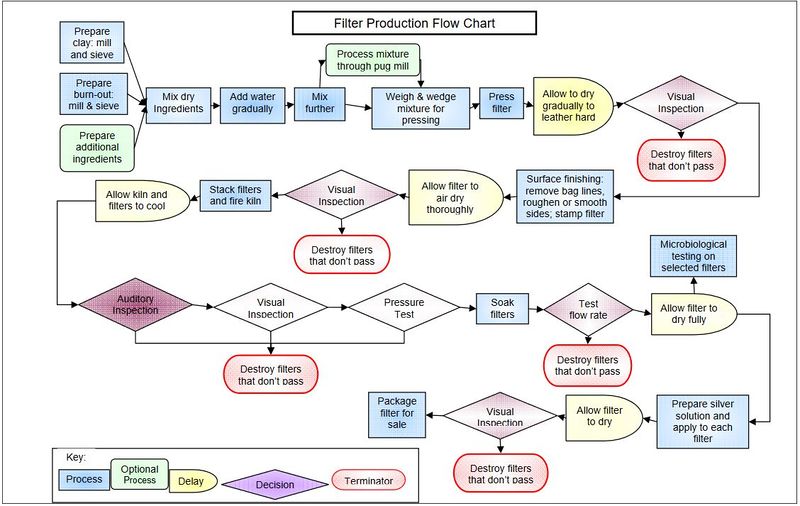

Étape 3 - التصنيع - ملخص المراحل

يتم سرد المراحل الرئيسية في تصنيع فلتر السيراميك بالترتيب أدناه:

- تحضير المواد الخام: مسحوق الطين، ونشارة الخشب/قشور الأرز المطحون، والماء

- خلط المواد الخام في عجينة قابلة للطرق: مسحوق الطين، ونشارة الخشب/قشور الأرز المطحون، والماء

- تشكيل مكعبات الطين للمكبس

- الضغط على مكعبات الطين في شكل المرشح

- إنهاء السطح ووضع علامات/ترقيم كل مرشح

- تجفيف المرشحات - لإزالة الماء الزائد الأولي

- حرق المرشحات في الفرن - لإكمال التجفيف والتزجيج

- اختبار التدفق لكل مرشح - للتحقق من صحة كل مرشح أو خفض درجته

- طلاء الفضة الكلوية على سطح كل مرشح تم التحقق من صلاحيته

- تغليف المرشحات

Étape 4 - التصنيع - تحضير المواد الأولية

- الطين: اعتمادًا على مصدره، يجب أحيانًا طحن الطين ونخله وتجفيفه قبل استخدامه.

- المواد القابلة للاحتراق: اعتمادًا على طبيعتها (نشارة الخشب، قشر الأرز، إلخ)، يجب تقطيع المواد القابلة للاحتراق، وغربلتها وتجفيفها وتعبئتها في أكياس.

Étape 5 - Fabrication - Mélange des matières prémières

La poudre d'argile et le matériau combustible (sciure de bois, les balles de riz moulues, etc) sont mélangées à sec, puis de l'eau est ajoutée uniformément et bien mélangée pour former une pâte modulable et homogène.

Il est prudent d'assurer un gradient de densité constant dans tout le mélange d'argile pour minimiser les défauts potentiels pendant le processus de cuisson de l'argile (élimination des poches d'air, etc.). Un mélange et une machinerie adéquats sont donc cruciaux.

Proportion utilisée par RDIC:

30 kg de poudre d'argile + 8,9 -10 kg de balles de riz + 12,5 L d'eau

Étape 6 - Fabrication - Former des cubes d'argiles pour la presse

Le mélange d'argile humide peut être formé en cubes manuellement avant d'être pressé. Mais il est fortement conseillé d'utiliser une machine pour comprimer et extruder le mélange d'argile en cubes. L'extrudeuse est similaire à celles utilisées pour extruder des briques d'argile, mais l'ouverture de la sortie est plus grande pour permettre d'obtenir la taille requise du cube d'argile pour le pressage.

Les cubes d'argiles souhaités doivent peser environ 8kg.

On découpe un cube de la longueur équivalente et on le transfert vers la presse.

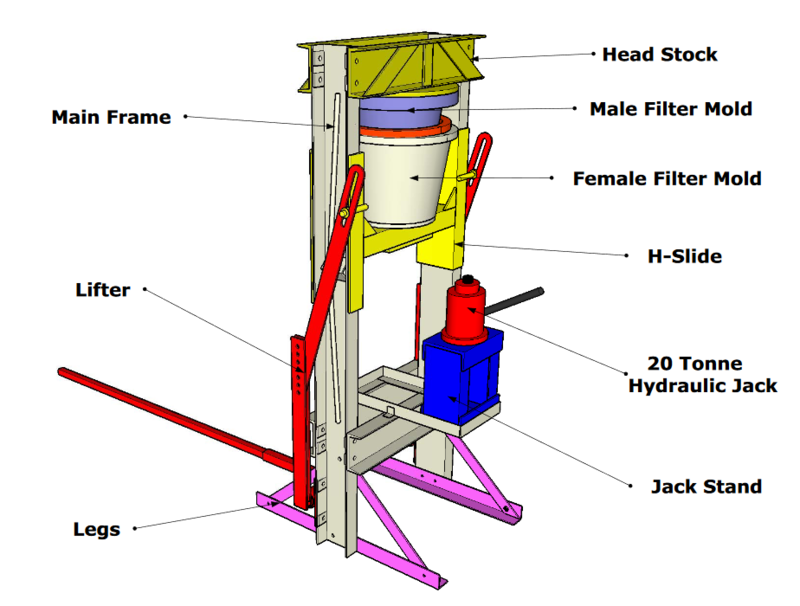

Étape 7 - Fabrication - Presser les cubes d'argiles pour leur donner la forme du filtre

L'utilisation d'une presse hydraulique réduit considérablement les besoins en main-d'œuvre du processus et augmente considérablement l'efficacité et la consistance du produit. Les filtres sont pressés entre un moule mâle et un moule femelle qui sont recouverts de sacs en plastique pour éviter qu'ils ne collent. La presse hydraulique comprend une plaque fixe dans le moule inférieur qui pousse le moule pressé vers l'extérieur lorsque le moule s'ouvre.

Cette presse fut originelement developpée et construit par les équipes de Potters for Peace :

Étape 8 - Fabrication - Finition de surface et marquage/numérotation de chaque filtre

Une finition de surface minimale est nécessaire après le moulage, mais elle est effectuée pour garantir la solidité du rebord et l'uniformité de la surface. Les filtres sont étiquetés pour indiquer la date de pressage, le lot et le numéro du filtre.

- Utiliser un grattoir en plastique pour lisser les contours de la bordure.

- Marquez chaque filtre avec une date, un numéro de série et le nom du fabricant en utilisant un "tampon" métallique. Une base de données peut ensuite être utilisée pour le suivi des filtres.

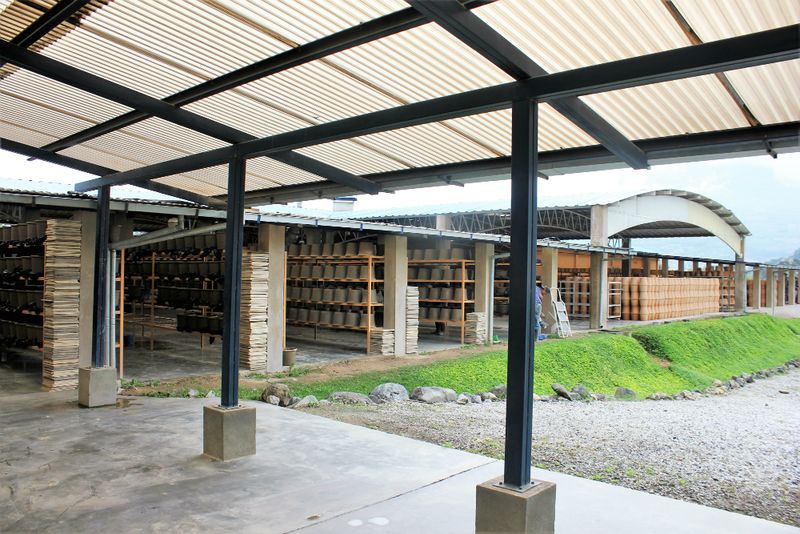

Étape 9 - Fabrication - Séchage des filtres

Le séchage des filtres permet d'éliminer l'excès d'eau en vue de la cuisson dans le four. Si l'eau n'est pas éliminée avant la cuisson, elle se réchauffera, s'évaporera et se dilatera, provoquant la fissuration du filtre. À la fin du processus de cuisson, les éléments filtrants auront perdu plus de 3 kg d'eau par rapport à leur première pression.

Déshydratation : le séchage initial des filtres se fait sur des étagères de séchage à l'air libre. Idéalement dans un endroit chaud et doté d'une bonne aération. Après cette période de séchage initial, les filtres peuvent conserver leur forme mais ne sont pas solides et restent solubles dans l'eau.

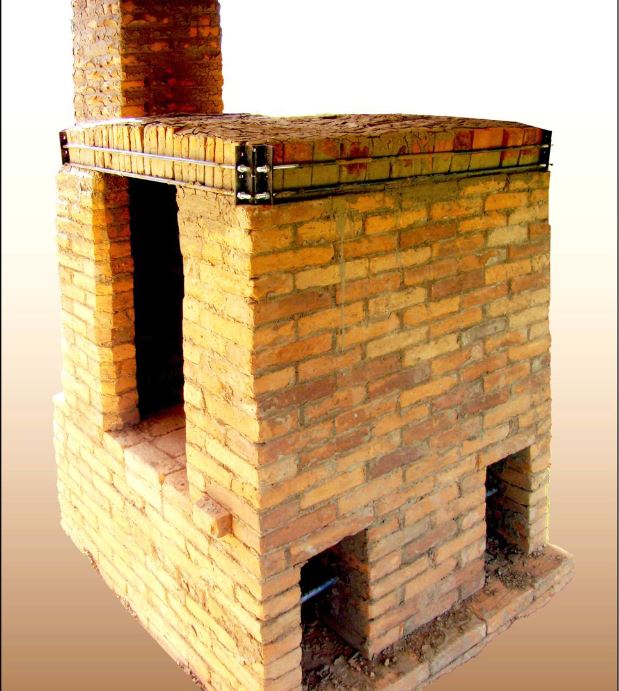

Étape 10 - Fabrication - Cuisson des filtres dans un four

- Le processus de cuisson, se fait au départ à une faible température d'environ 100ºC pendant 2 heures. Cela permet d'éliminer l'excès d'eau restant.

- Enfin, on augmente progressivement la température jusqu'à des températures élevées. A 866 °C, l'argile se vitrifie lorsque les molécules de silice et d'alumine fondent et se lient pour former un nouveau minéral aux structures fibreuses en forme d'aiguilles. L'argile vitrifiée est dure, résistante au stress et ne change pas de forme lorsqu'on y ajoute de l'eau. Après la vitrification, l'argile a une nouvelle structure chimique et ne peut pas être réduite en poudre et réutilisée comme poussière d'argile.

- On laisse cuire à 900°C pendant9h.

On peut utiliser différents type de fours et différents type de combustibles (bois, gaz, etc). Potters for Peace a créé 2 documents pour apprendre à construire un four en terre traditionnel "Mani Kiln"[20] [21]

Étape 11 - Fabrication - Tests de débit de chaque filtre

Le contrôle du débit est une étape importante de l'assurance qualité qui indique la vitesse à laquelle l'eau s'écoule à travers le filtre. Une fois que la formule et le processus de production de l'argile ont été établis, le test de débit est effectué sur CHAQUE filtre produit afin de s'assurer de sa viabilité.

Un filtre passe le contrôle si son débit est compris en 1,5-3L par heure. Sinon, il est déclassé et devra être détruit.

- Un débit élevé est un indicateur de fissures ou d'imperfections dans le filtre qui pourraient réduire l'efficacité de la filtration et ne pas éliminer les bactéries, parasites et autres impuretés nécessaires. En outre, un débit élevé réduit le temps d'exposition de l'eau filtrée à la solution d'argent, réduisant ainsi la capacité à tuer les bactéries présentes dans l'eau.

- Un débit trop faible peut s'avérer peu pratique pour les ménages qui pourraient choisir de ne plus utiliser le filtre et donc de gaspiller leur investissement et de mettre leur santé en danger.

- On remplit chaque filtre d'eau et l'on mesure le niveau d'eau atteint au bout d'un certain temps.

Étape 12 - Fabrication - Peinture à l'argent colloïdal

L'argent est reconnu pour sa capacité à tuer les microorganismes. L'argent colloïdal a été utilisé dans les hôpitaux et les cliniques comme agent antimicrobien pour les coupures, les brûlures et pour prévenir les infections oculaires chez les nouveau-nés (Lantagne, 2001) et pour désinfecter l'eau potable et les piscines (Russell, 1994, dans Lantagne, 2001). L'argent est utilisé par la NASA pour purifier l'eau des vols spatiaux (NASA CASI, 2007).

- Préparer votre solution d'argent colloïdal en fonction de la concentration et de la forme de votre argent.

Par exemple, le manuel RDIC décrit :

- Ajouter 100 g de cristaux d'AgNO3 (le RDIC achète de l'AgNO3 cristallin d'une pureté d'environ 99,8%) à 500 ml d'eau déionisée et bien mélanger

- Ajouter 1000 ml d'eau déionisée à la solution et mélanger pendant 1 minute.

- Stocker cette solution concentrée d'argent dans un récipient en plastique résistant à la lumière.

- Pour constituer la solution d'argent, prendre 100 ml de la solution concentrée d'argent et les placer dans un récipient résistant à la lumière. Ajoutez 18 litres d'eau distillée et mélangez. 18,1 L donnent une solution suffisante pour environ 60 filtres. (Note : Les conteneurs doivent être maintenus fermés car l'argent dans la solution s'oxyde lorsqu'il est exposé à l'air.)

- ~ 47 mg ou environ 200 ml de solution sont appliqués à l'intérieur du filtre à l'aide d'un pinceau.

- ~ 23 mg ou 100 ml de solution sont appliqués à l'extérieur du filtre

- Laisser les filtres sécher pendant quelques heures.

Étape 13 - Fabrication - Empaquetage des filtres

Chaque filtre est associé à un récipient muni d'un robinet. Il peut exister des récipients de différents matériaux (plastique, céramique, verre, inox). L'empaquetage s'effectue de manière a bien protéger le contenu du carton pendant son transport.

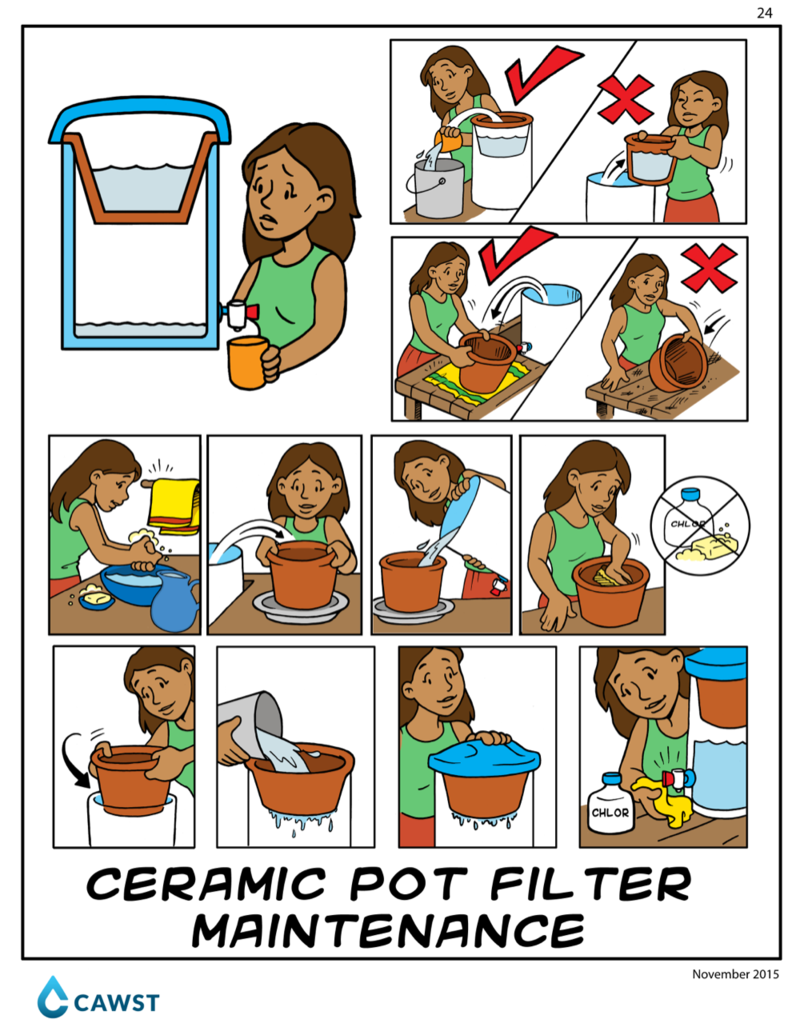

Étape 14 - Utilisation - Entretien - Remplacement

Il est important de distribuer ces filtres avec de bons manuels d'instructions détaillant son utilisation, son entretien et le remplacement des filtres.

- Fonctionnement et entretien :L'utilisateur verse de l'eau dans le filtre. L'eau se déplace lentement à travers le pot en céramique par gravité; elle est ensuite recueillie dans un réservoir de conservation hygiénique.Les utilisateurs ont accès à l'eau traitée grâce à un robinet.

- Entretien: Le réservoir inférieur, le robinet et le couvercle doivent être nettoyés régulièrement. Le pot en céramique doit être nettoyé tous les 6 mois avec un chiffon ou une brosse douce, en prenant soin de ne pas toucher le fond du pot avec quoi que ce soit qui pourrait être contaminé.

- Remplacement : Les pots en céramique doivent être remplacés tous les 2-3 ans, ou plus tôt si des fissures visibles apparaissent.

Étape 15 - Etudes de cas

Si vous êtes intéressés par cette technologie et souhaitez vous renseigner plus en détail sur la mise en place d'une usine localement, nous vous invitons à consulter ces études des cas proposés par le CAWST :

- Implementation Case Study: Ceramic Pot Filters, Cambodia

- Implementation Case Study: Ceramic Pot Filters, Myanmar

- Ceramic Pot Filter Production China: JiaRun

Notes et références

Ce tutoriel a été rédigé par Guénolé Conrad suite à la visite de l'usine Ecofiltro au Guatemala en novembre 2020 à l'occasion d'une escale de l'expédition Nomade des Mers.

Ce tutoriel est largement inspiré de la documentation open-source proposée par RDIC, CAWST et Potters for Peace. Certaines photos de ces tutoriels ont été utilisées.

Une vidéo présentant le procédé de fabrication de l'usine JiaRun en Chine: https://www.youtube.com/watch?v=ShMGUaARkqQ

----

1. Lantagne, D., Klarman, M., Mayer, A., Preston, K., Napotnik, J., Jellison, K. (2010). Effect of production variables on microbiological removal in locally-produced ceramic filters for houshold water treatment. International Journal of environment Health Research.

2. Latagne, D. (2001) Investigation of the Potters for Peace Colloidal Silver Impregnated Ceramic Filter

3. Effet de l'argent colloidal comme désinfectant: Ehdaie Beeta, Su Yi-Hsuan, Swami Nathan S., Smith James A., ; (2020) Protozoa and Virus Disinfection by Silver- and Copper-Embedded Ceramic Tablets for Water Purification

9. Long-term evaluation of the performance of four point-of-use water filters.

10. Removal of virus to protozoan sized particles in point-of-use ceramic water filters.

13. Virus removal efficiency of Cambodian ceramic pot water purifiers.

18. Potters For Peace ; Clay Testing Protocol for Ceramic Water Filters

19. Potters for Peace ; Plans for a Filter Press

20. Potters for Peace; How to build a Mani Kiln

21. Potters for Peace; Air flow of a Mani Kiln

Published

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português