Description

Un filtre à eau céramique est un système permettant de purifier de l'eau insalubre. Ce tutoriel a pour but pour présenter le fonctionnement et les différentes étapes de construction d'un filtre à eau en céramique à échelle semi-industrielle.

Sommaire

Sommaire

- 1 Description

- 2 Sommaire

- 3 Introduction

- 4 Video d'introduction

- 5 Étape 1 - Fonctionnement - Efficacité

- 6 Étape 2 - Fabrication - Résumé des étapes

- 7 Étape 3 - Fabrication - Préparation des matières premières

- 8 Étape 4 - Fabrication - Mélange des matières prémières

- 9 Étape 5 - Fabrication - Former des cubes d'argiles pour la presse

- 10 Étape 6 - Fabrication - Presser les cubes d'argiles pour leur donner la forme du filtre

- 11 Étape 7 - Fabrication - Finition de surface et marquage/numérotation de chaque filtre

- 12 Étape 8 - Fabrication - Séchage des filtres

- 13 Étape 9 - Fabrication - Cuisson des filtres dans un four

- 14 Étape 10 - Fabrication - Tests de débit de chaque filtre

- 15 Étape 11 - Fabrication - Peinture à l'argent colloïdal

- 16 Étape 12 - Fabrication - Empaquetage des filtres

- 17 Étape 13 - Utilisation - Entretien - Remplacement

- 18 Étape 14 - Etudes de cas

- 19 Notes et références

- 20 Commentaires

Introduction

Em 1990, cerca de 2,3 milhões de pessoas não tinham acesso a água potável no mundo (fonte: UNICEF - ONU). Hoje, em 2020, 750.000 pessoas ainda bebem água insalubre, tornando-a a principal causa de mortalidade não relacionada com a idade em todo o mundo.

O que é um filtro de água de cerâmica?

Cerâmicas produzidas localmente têm sido usadas para filtrar água desde há centenas de anos. A água é primeiro despejada em um vaso de cerâmica porosa, e em seguida coletada em outro recipiente após passar pelo filtro cerâmico. Esse sistema também permite o armazenamento seguro da água, até que ela seja usada. Os filtros cerâmicos são normalmente feitos de argila misturada com um material combustível, como serragem ou casca de arroz. A prata coloidal às vezes é adicionada à mistura de argila antes da queima, ou aplicada na panela de cerâmica queimada. A prata coloidal é um antibacteriano que contribui para a inativação de patógenos, ao mesmo tempo que evita o crescimento de bactérias no próprio filtro.

=====Como ele elimina a contaminação?=====

Os patógenos e as substâncias não dissolvidas são removidos da água por processos físicos, como aprisionamento mecânico e adsorção. O controle de qualidade sobre o tamanho dos materiais combustíveis usados na mistura de argila garante que o tamanho dos poros do filtro seja pequeno o suficiente para evitar a passagem de contaminantes através do filtro. A prata coloidal auxilia no tratamento, quebrando a membrana das células patogênicas, e causando sua morte.

Histórico

Este filtro foi desenvolvido em 1981 pelo Dr. Fernando Mazariegos, do Instituto Centro-Americano de Pesquisa Industrial (ICAITI), na Guatemala. O objetivo era tornar a água contaminada por bactérias segura para os mais pobres, através do desenvolvimento de um filtro barato que pudesse ser fabricado para uma comunidade inteira. O professor decidiu legar gratuitamante este conhecimento à Humanidade, e, com a ONG Potters for Peace, começa a formar ceramistas de todo o mundo para produzirem o filtro localmente . Hoje já foram inauguradas 61 fábricas deste modelo, em 39 países ao redor do mundo!

Este tutorial apresenta o funcionamento de um filtro de cerâmica e as principais etapas da fabricação dele. Destina-se mais a empresários do que a particulares.' Esta tecnologia não é adequada para ser reproduzida em casa (exige forno, realização de testes de materiais, etc). Se você estiver interessado em criar uma pequena fábrica como essa, precisará de mais treinamento. A organização Potters for Peace em parceria com o CAWST ou a empresa Ecofiltro (que nós visitamos na Guatemala) oferece esse tipo de treinamento. Todo esse conhecimento está disponível gratuitamente em código aberto.

Youtube

Matériaux

- Serragem

- Argila

- Água limpa: para misturar com argila e para teste de fluxo

- Prata coloidal

- Recipiente com torneira (cerâmica, plástico, metal)

- Sacos plásticos para processo de prensagem

- Combustível para o forno

Outils

- Balança

- Misturador: para misturar argila, serragem e água

- Extrusora: para extrusão da mistura de argila em blocos para moldagem

- Prensa hidráulica equipada com moldes "macho-e-fêmea"

- Prateleiras de secagem: para secar panelas antes de cozinhar

- Fornos: para queima de cerâmica

- Bacias + suportes: para realizar testes de vazão

{{Tuto Step |Step_Title=Funcionamento - a função dos diferentes materiais |Step_Content=*A argila:

A argila é o material de base do elemento filtrante de água. Uma panela de barro permite um movimento extremamente lento da água através dos poros naturais que existem entre as placas de argila cozida. O tamanho desses poros varia (mediçao por microscópio eletrônico) entre 0,6 e 3,0 mícrons (μm).

São capazes de eliminar a maioria das bactérias, protozoários e helmintos (Lantagne, 2001a), bem como sujeira ou sedimentos e matéria orgânica.

A argila utilizada na fabricação da cerâmica tradicional pode ser adequada para a produção de filtros de água. No entanto, a condutividade hidráulica e o tamanho dos poros podem variar consideravelmente dependendo do tipo de argila, ao ponto de serem inadequados para taxas de fluxo e/ou remoção microbiológica (Oyanedel-Craver e Smith, 2008, em Lantagne et al, 2010, https: //pubmed.ncbi.nlm.nih.gov/20162486/1). Um alto teor de areia ou lodo na argila pode reduzir as ligações cruzadas da argila e enfraquecer a estrutura do filtro. Por outro lado, a argila excessivamente refinada (partículas menores) tem maior capacidade de retenção de água e, portanto, é mais propensa a encolher e rachar quando queimada. Modèle:Ideia

Étape 1 - Fonctionnement - Efficacité

Toutes les valeurs d'efficacité en laboratoire et sur le terrain ont été établies par des essais indépendants. détaillés dans les liens dans la partie "Notes et Références" {

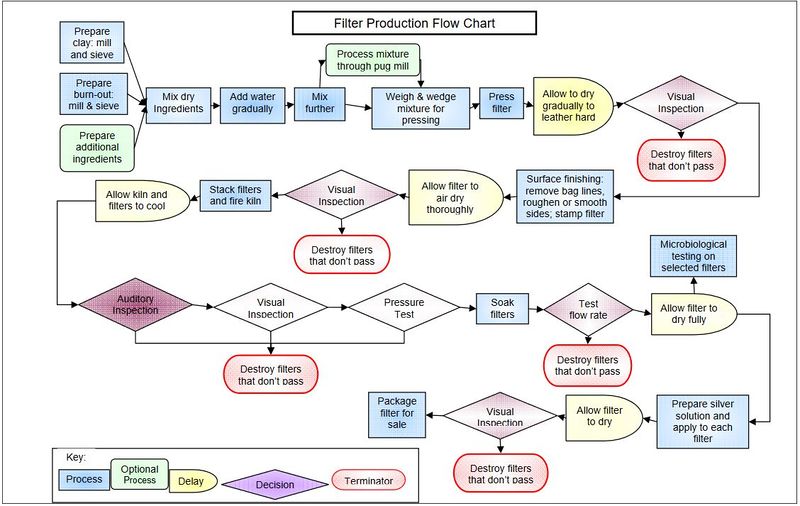

Étape 2 - Fabrication - Résumé des étapes

Les principales étapes de fabrication d'un filtre en céramique sont listées dans l'ordre, ci-dessous :

- Préparation des matières premières : poudre d'argile, sciure de bois/balles de riz moulues, eau

- Mélange des matières premières en une pâte malléable : poudre d'argile, sciure de bois/balles de riz moulues, eau

- Former des cubes d'argiles pour la presse

- Presser les cubes d'argiles pour leur donner la forme du filtre

- Finition de surface et marquage/numérotation de chaque filtre

- Séchage des filtres - pour retirer l'excès d'eau initial

- Cuisson des filtres dans un four - pour terminer la déshydratation et la vitrification

- Tests de débit de chaque filtre - pour validation ou déclassement

- Peinture à l'argent colloïdal sur les surfaces de chaque filtre validé

- Empaquetage des filtres

Étape 3 - Fabrication - Préparation des matières premières

- Argile:En fonction de sa provenance, l'argile doit parfois être broyé, tamisé et séché avant de pour être utilisé.

- Matériau combustible : En fonction de sa nature (sciure de bois, balle de riz, etc), le matériau combustible doit être coupé, tamisé, séché et mis en sac.

Étape 4 - Fabrication - Mélange des matières prémières

La poudre d'argile et le matériau combustible (sciure de bois, les balles de riz moulues, etc) sont mélangées à sec, puis de l'eau est ajoutée uniformément et bien mélangée pour former une pâte modulable et homogène.

Il est prudent d'assurer un gradient de densité constant dans tout le mélange d'argile pour minimiser les défauts potentiels pendant le processus de cuisson de l'argile (élimination des poches d'air, etc.). Un mélange et une machinerie adéquats sont donc cruciaux.

Proportion utilisée par RDIC:

30 kg de poudre d'argile + 8,9 -10 kg de balles de riz + 12,5 L d'eau

Étape 5 - Fabrication - Former des cubes d'argiles pour la presse

Le mélange d'argile humide peut être formé en cubes manuellement avant d'être pressé. Mais il est fortement conseillé d'utiliser une machine pour comprimer et extruder le mélange d'argile en cubes. L'extrudeuse est similaire à celles utilisées pour extruder des briques d'argile, mais l'ouverture de la sortie est plus grande pour permettre d'obtenir la taille requise du cube d'argile pour le pressage.

Les cubes d'argiles souhaités doivent peser environ 8kg.

On découpe un cube de la longueur équivalente et on le transfert vers la presse.

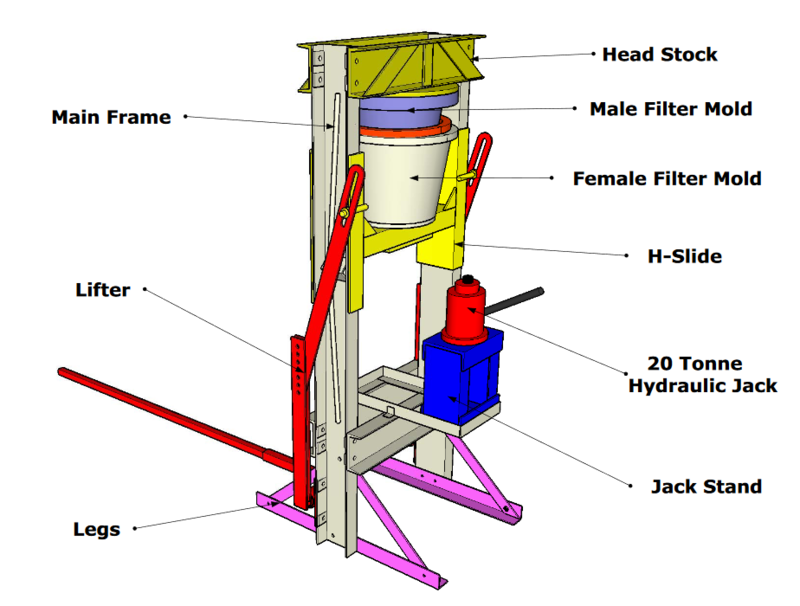

Étape 6 - Fabrication - Presser les cubes d'argiles pour leur donner la forme du filtre

L'utilisation d'une presse hydraulique réduit considérablement les besoins en main-d'œuvre du processus et augmente considérablement l'efficacité et la consistance du produit. Les filtres sont pressés entre un moule mâle et un moule femelle qui sont recouverts de sacs en plastique pour éviter qu'ils ne collent. La presse hydraulique comprend une plaque fixe dans le moule inférieur qui pousse le moule pressé vers l'extérieur lorsque le moule s'ouvre.

Cette presse fut originelement developpée et construit par les équipes de Potters for Peace :

Étape 7 - Fabrication - Finition de surface et marquage/numérotation de chaque filtre

Une finition de surface minimale est nécessaire après le moulage, mais elle est effectuée pour garantir la solidité du rebord et l'uniformité de la surface. Les filtres sont étiquetés pour indiquer la date de pressage, le lot et le numéro du filtre.

- Utiliser un grattoir en plastique pour lisser les contours de la bordure.

- Marquez chaque filtre avec une date, un numéro de série et le nom du fabricant en utilisant un "tampon" métallique. Une base de données peut ensuite être utilisée pour le suivi des filtres.

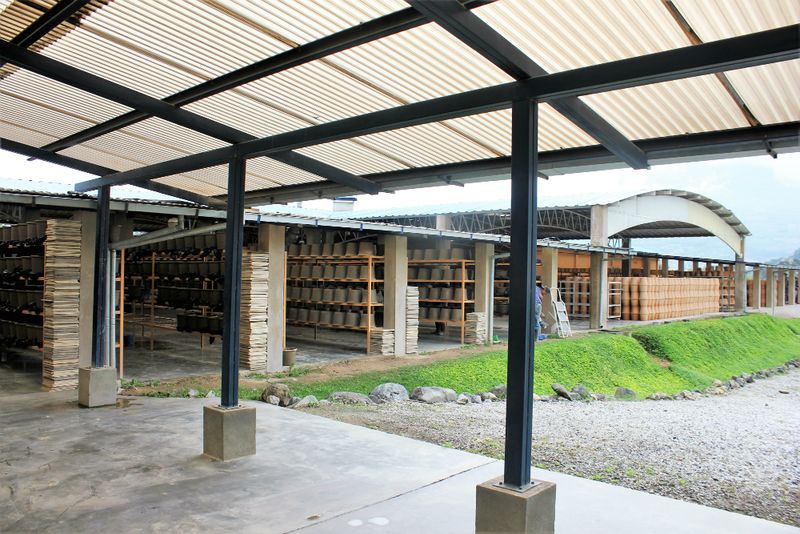

Étape 8 - Fabrication - Séchage des filtres

Le séchage des filtres permet d'éliminer l'excès d'eau en vue de la cuisson dans le four. Si l'eau n'est pas éliminée avant la cuisson, elle se réchauffera, s'évaporera et se dilatera, provoquant la fissuration du filtre. À la fin du processus de cuisson, les éléments filtrants auront perdu plus de 3 kg d'eau par rapport à leur première pression.

Déshydratation : le séchage initial des filtres se fait sur des étagères de séchage à l'air libre. Idéalement dans un endroit chaud et doté d'une bonne aération. Après cette période de séchage initial, les filtres peuvent conserver leur forme mais ne sont pas solides et restent solubles dans l'eau.

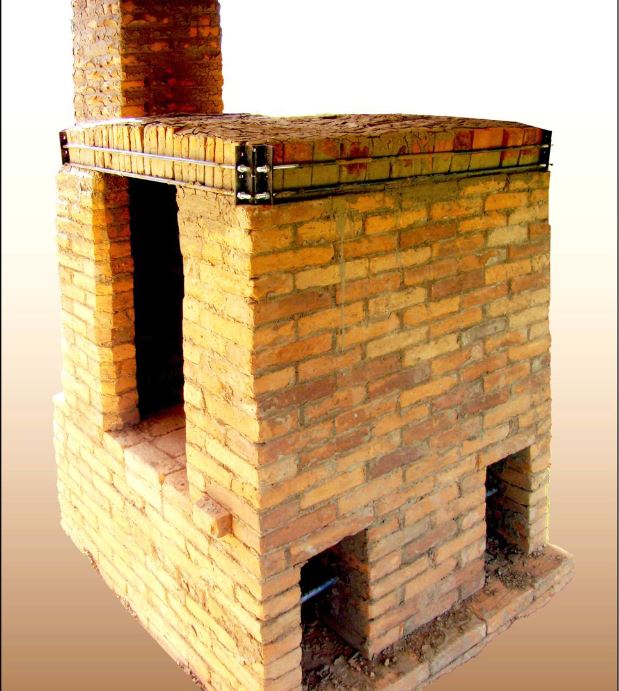

Étape 9 - Fabrication - Cuisson des filtres dans un four

- Le processus de cuisson, se fait au départ à une faible température d'environ 100ºC pendant 2 heures. Cela permet d'éliminer l'excès d'eau restant.

- Enfin, on augmente progressivement la température jusqu'à des températures élevées. A 866 °C, l'argile se vitrifie lorsque les molécules de silice et d'alumine fondent et se lient pour former un nouveau minéral aux structures fibreuses en forme d'aiguilles. L'argile vitrifiée est dure, résistante au stress et ne change pas de forme lorsqu'on y ajoute de l'eau. Après la vitrification, l'argile a une nouvelle structure chimique et ne peut pas être réduite en poudre et réutilisée comme poussière d'argile.

- On laisse cuire à 900°C pendant9h.

On peut utiliser différents type de fours et différents type de combustibles (bois, gaz, etc). Potters for Peace a créé 2 documents pour apprendre à construire un four en terre traditionnel "Mani Kiln"[20] [21]

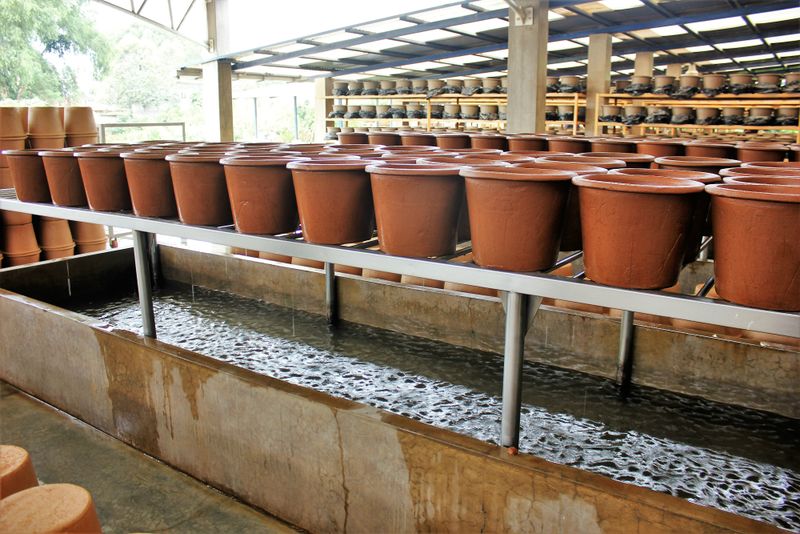

Étape 10 - Fabrication - Tests de débit de chaque filtre

Le contrôle du débit est une étape importante de l'assurance qualité qui indique la vitesse à laquelle l'eau s'écoule à travers le filtre. Une fois que la formule et le processus de production de l'argile ont été établis, le test de débit est effectué sur CHAQUE filtre produit afin de s'assurer de sa viabilité.

Un filtre passe le contrôle si son débit est compris en 1,5-3L par heure. Sinon, il est déclassé et devra être détruit.

- Un débit élevé est un indicateur de fissures ou d'imperfections dans le filtre qui pourraient réduire l'efficacité de la filtration et ne pas éliminer les bactéries, parasites et autres impuretés nécessaires. En outre, un débit élevé réduit le temps d'exposition de l'eau filtrée à la solution d'argent, réduisant ainsi la capacité à tuer les bactéries présentes dans l'eau.

- Un débit trop faible peut s'avérer peu pratique pour les ménages qui pourraient choisir de ne plus utiliser le filtre et donc de gaspiller leur investissement et de mettre leur santé en danger.

- On remplit chaque filtre d'eau et l'on mesure le niveau d'eau atteint au bout d'un certain temps.

Étape 11 - Fabrication - Peinture à l'argent colloïdal

L'argent est reconnu pour sa capacité à tuer les microorganismes. L'argent colloïdal a été utilisé dans les hôpitaux et les cliniques comme agent antimicrobien pour les coupures, les brûlures et pour prévenir les infections oculaires chez les nouveau-nés (Lantagne, 2001) et pour désinfecter l'eau potable et les piscines (Russell, 1994, dans Lantagne, 2001). L'argent est utilisé par la NASA pour purifier l'eau des vols spatiaux (NASA CASI, 2007).

- Préparer votre solution d'argent colloïdal en fonction de la concentration et de la forme de votre argent.

Par exemple, le manuel RDIC décrit :

- Ajouter 100 g de cristaux d'AgNO3 (le RDIC achète de l'AgNO3 cristallin d'une pureté d'environ 99,8%) à 500 ml d'eau déionisée et bien mélanger

- Ajouter 1000 ml d'eau déionisée à la solution et mélanger pendant 1 minute.

- Stocker cette solution concentrée d'argent dans un récipient en plastique résistant à la lumière.

- Pour constituer la solution d'argent, prendre 100 ml de la solution concentrée d'argent et les placer dans un récipient résistant à la lumière. Ajoutez 18 litres d'eau distillée et mélangez. 18,1 L donnent une solution suffisante pour environ 60 filtres. (Note : Les conteneurs doivent être maintenus fermés car l'argent dans la solution s'oxyde lorsqu'il est exposé à l'air.)

- ~ 47 mg ou environ 200 ml de solution sont appliqués à l'intérieur du filtre à l'aide d'un pinceau.

- ~ 23 mg ou 100 ml de solution sont appliqués à l'extérieur du filtre

- Laisser les filtres sécher pendant quelques heures.

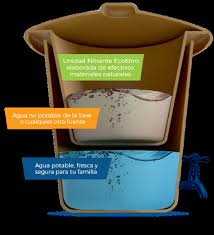

Étape 12 - Fabrication - Empaquetage des filtres

Chaque filtre est associé à un récipient muni d'un robinet. Il peut exister des récipients de différents matériaux (plastique, céramique, verre, inox). L'empaquetage s'effectue de manière a bien protéger le contenu du carton pendant son transport.

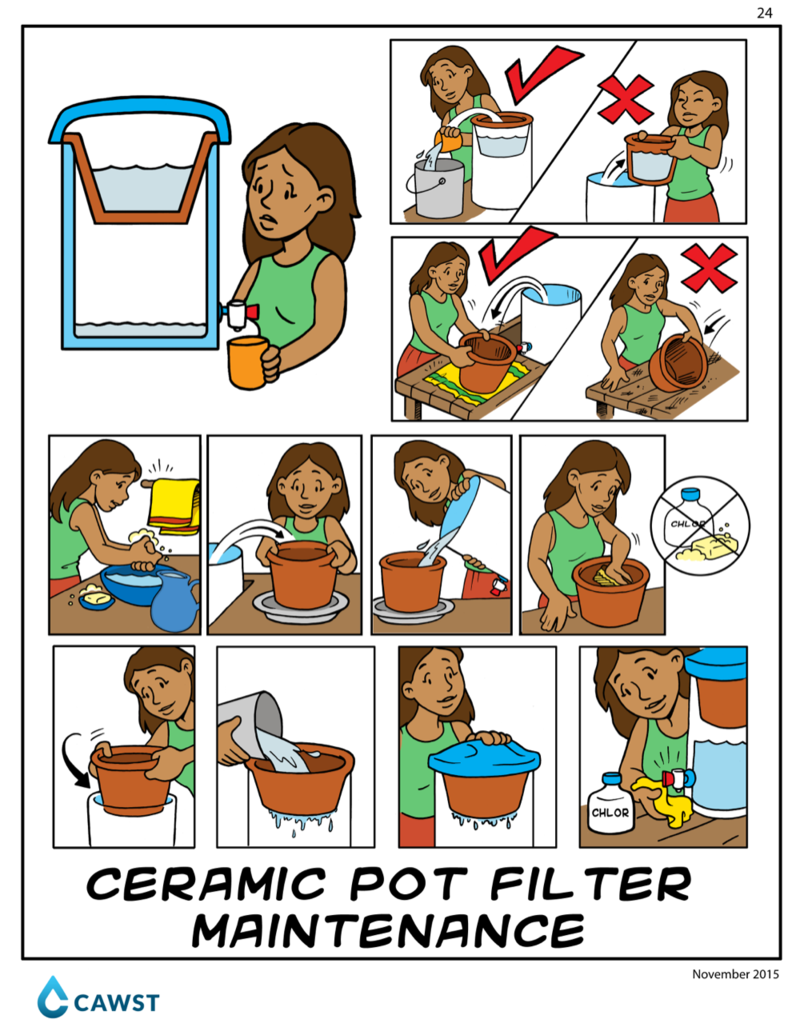

Étape 13 - Utilisation - Entretien - Remplacement

Il est important de distribuer ces filtres avec de bons manuels d'instructions détaillant son utilisation, son entretien et le remplacement des filtres.

- Fonctionnement et entretien :L'utilisateur verse de l'eau dans le filtre. L'eau se déplace lentement à travers le pot en céramique par gravité; elle est ensuite recueillie dans un réservoir de conservation hygiénique.Les utilisateurs ont accès à l'eau traitée grâce à un robinet.

- Entretien: Le réservoir inférieur, le robinet et le couvercle doivent être nettoyés régulièrement. Le pot en céramique doit être nettoyé tous les 6 mois avec un chiffon ou une brosse douce, en prenant soin de ne pas toucher le fond du pot avec quoi que ce soit qui pourrait être contaminé.

- Remplacement : Les pots en céramique doivent être remplacés tous les 2-3 ans, ou plus tôt si des fissures visibles apparaissent.

Étape 14 - Etudes de cas

Si vous êtes intéressés par cette technologie et souhaitez vous renseigner plus en détail sur la mise en place d'une usine localement, nous vous invitons à consulter ces études des cas proposés par le CAWST :

- Implementation Case Study: Ceramic Pot Filters, Cambodia

- Implementation Case Study: Ceramic Pot Filters, Myanmar

- Ceramic Pot Filter Production China: JiaRun

Notes et références

Ce tutoriel a été rédigé par Guénolé Conrad suite à la visite de l'usine Ecofiltro au Guatemala en novembre 2020 à l'occasion d'une escale de l'expédition Nomade des Mers.

Ce tutoriel est largement inspiré de la documentation open-source proposée par RDIC, CAWST et Potters for Peace. Certaines photos de ces tutoriels ont été utilisées.

Une vidéo présentant le procédé de fabrication de l'usine JiaRun en Chine: https://www.youtube.com/watch?v=ShMGUaARkqQ

----

1. Lantagne, D., Klarman, M., Mayer, A., Preston, K., Napotnik, J., Jellison, K. (2010). Effect of production variables on microbiological removal in locally-produced ceramic filters for houshold water treatment. International Journal of environment Health Research.

2. Latagne, D. (2001) Investigation of the Potters for Peace Colloidal Silver Impregnated Ceramic Filter

3. Effet de l'argent colloidal comme désinfectant: Ehdaie Beeta, Su Yi-Hsuan, Swami Nathan S., Smith James A., ; (2020) Protozoa and Virus Disinfection by Silver- and Copper-Embedded Ceramic Tablets for Water Purification

9. Long-term evaluation of the performance of four point-of-use water filters.

10. Removal of virus to protozoan sized particles in point-of-use ceramic water filters.

13. Virus removal efficiency of Cambodian ceramic pot water purifiers.

18. Potters For Peace ; Clay Testing Protocol for Ceramic Water Filters

19. Potters for Peace ; Plans for a Filter Press

20. Potters for Peace; How to build a Mani Kiln

21. Potters for Peace; Air flow of a Mani Kiln

Published

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português