(Page créée avec « The drying period should be fixed and modified based on the ambient humidity in your region. Ex: In Cambodia, 7-15 days during the dry season, 15-18 days during the wet se... ») |

(Page créée avec « Step 10 – Production – firing filters in an oven ») |

||

| Ligne 190 : | Ligne 190 : | ||

}} | }} | ||

{{Tuto Step | {{Tuto Step | ||

| − | |Step_Title= | + | |Step_Title=Step 10 – Production – firing filters in an oven |

|Step_Content=* Le processus de cuisson, se fait au départ à une faible température d'environ 100ºC pendant 2 heures. Cela permet d'éliminer l'excès d'eau restant. | |Step_Content=* Le processus de cuisson, se fait au départ à une faible température d'environ 100ºC pendant 2 heures. Cela permet d'éliminer l'excès d'eau restant. | ||

* Enfin, on augmente progressivement la température jusqu'à des températures élevées. A 866 °C, l'argile se vitrifie lorsque les molécules de silice et d'alumine fondent et se lient pour former un nouveau minéral aux structures fibreuses en forme d'aiguilles. L'argile vitrifiée est dure, résistante au stress et ne change pas de forme lorsqu'on y ajoute de l'eau. Après la vitrification, l'argile a une nouvelle structure chimique et ne peut pas être réduite en poudre et réutilisée comme poussière d'argile. | * Enfin, on augmente progressivement la température jusqu'à des températures élevées. A 866 °C, l'argile se vitrifie lorsque les molécules de silice et d'alumine fondent et se lient pour former un nouveau minéral aux structures fibreuses en forme d'aiguilles. L'argile vitrifiée est dure, résistante au stress et ne change pas de forme lorsqu'on y ajoute de l'eau. Après la vitrification, l'argile a une nouvelle structure chimique et ne peut pas être réduite en poudre et réutilisée comme poussière d'argile. | ||

Version du 29 mars 2021 à 20:32

Description

A ceramic water filter is a system for purifying unsanitary water. This tutorial aims to show how a ceramic water filter works and how to build one on a semi-industrial scale.

Sommaire

Sommaire

- 1 Description

- 2 Sommaire

- 3 Introduction

- 4 Video d'introduction

- 5 Étape 1 - Step 1 – how it works - role of the different materials

- 6 Étape 2 - Step 2 – how it works - Efficacy

- 7 Étape 3 - Step 3 - Production - Summary of steps

- 8 Étape 4 - Step 4 – Production - Preparation of raw materials

- 9 Étape 5 - Step 5 – Production - Mixing of raw materials

- 10 Étape 6 - Step 6 - Production - Forming clay cubes for the press

- 11 Étape 7 - Step 7 - Production - Pressing the clay cubes to give them the shape of the filter

- 12 Étape 8 - - Finishing of the surface and marking/numbering each filter

- 13 Étape 9 - Step 9 - Production - Drying the filters

- 14 Étape 10 - Step 10 – Production – firing filters in an oven

- 15 Étape 11 - Fabrication - Tests de débit de chaque filtre

- 16 Étape 12 - Fabrication - Peinture à l'argent colloïdal

- 17 Étape 13 - Fabrication - Empaquetage des filtres

- 18 Étape 14 - Utilisation - Entretien - Remplacement

- 19 Étape 15 - Etudes de cas

- 20 Notes et références

- 21 Commentaires

Introduction

In 1990, approximately 2.3 billion people do not have access to drinking water in the world (source: UNICEF - UN). Today in 2020, 750,000 people still drink unsanitary water, making it the leading cause of non-age-related death in the world.

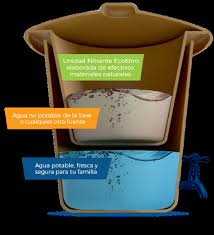

What is a ceramic water filter? Locally produced ceramics have been used to filter water for hundreds of years. The water is poured into a porous ceramic filter pot and is collected in another container after passing through the ceramic pot. This system also allows for safe storage until the water is used. Ceramic filters are usually made from clay mixed with a combustible material like sawdust or rice husks. Sometimes colloidal silver is added to the clay mixture before firing or it is applied to the fired ceramic pot. Colloidal silver is an antibacterial which helps inctivatae pathogens, while preventing the growth of bacteria in the filter itself.

How does it remove contamination? Pathogens and suspended elements are removed from water by physical processes such as mechanical entrapment and adsorption. Quality control regarding the size of the combustible materials used in the clay mixture ensures that the pore size of the filter is small enough to prevent contaminants from passing through the filter. Colloidal silver facilitates the treatment by breaking the membrane of the cells of pathogens, causing their death. History This filter was developed in 1981 by Dr Fernando Mazariegos of the Industrial Research Institute of Central America (ICAITI) in Guatemala. The aim was to make water contaminated with bacteria safe for the poorest by developing an inexpensive filter that could be manufactured at community level. The professor decided to freely bequeath this knowledge to Humanity, and began to train potters around the world to produce these filters locally with the NGO Potters for Peace. There are now 61 factories working with this model in 39 countries around the world!

Historique

Ce filtre a été développée en 1981 par le Dr Fernando Mazariegos de l'Institut de recherche industrielle d'Amérique centrale (ICAITI) au Guatemala. L'objectif était de rendre l'eau contaminée par des bactéries, sûre pour les plus pauvres en développant un filtre peu coûteux qui pourrait être fabriqué au niveau de la communauté. Le professeur décide de léguer librement ce savoir à l'Humanité, et avec l'ONG Potters for Peace, commence à former des potiers dans le monde entier à produire ces filtres localement. Aujourd’hui 61 usines ont ouvert sur ce modèle, dans 39 pays du monde !

This tutorial show how the ceramic filter works and outlines the main stages of manufacturing. It is aimed mainly at entrepreneurs rather than at individuals. Don’t try to create this technology at home (you need an oven, you need to test materials, etc.). If you are interested in setting up a small factory like this, you will need more training. The Potters for Peace organization in partnership with CAWST and the company Ecofiltro (which we visited in Guatemala) offer this kind of training. All this knowledge is freely available in open-source form.

Youtube

Matériaux

Materials Sawdust clay clean water: for mixing with the clay and the flow tests colloidal silver container with tap (ceramic, plastic, metal) plastic bags for the pressing process Fuel for the oven

Outils

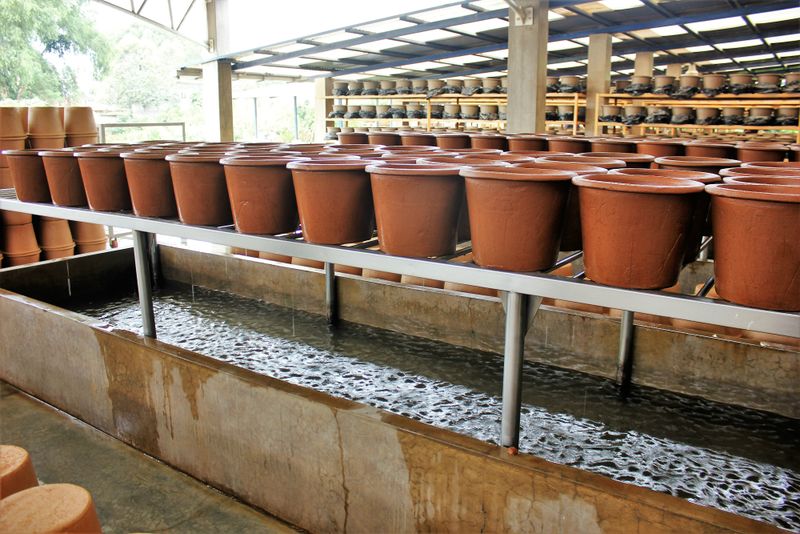

Balance Mixer: to mix clay, sawdust and water Extruder: to extrude the clay mixture into blocks for moulding Hydraulic press equipped with male and female moulds Drying shelves: to dry the pots before firing. Ovens: for the ceramics Basins + Supports: for carrying out the flow tests

Étape 1 - Step 1 – how it works - role of the different materials

Clay:

Clay is the base material for the water filter device. A clay pot allows for extremely slow movement of water through the natural pores that exist between the fired clay tablets. The size of these pores has been measured (using an electron microscope) and found to be between 0.6 and 3.0 microns (μm).

They are able to eliminate most bacteria, protozoa and helminths (Lantagne, 2001a), as well as dirt or sediment and organic matter.

The clay used to make classical pottery may be suitable for the production of water filters. However, hydraulic conductivity and pore size can vary widely depending on the type of clay, potentially to the point of not being suitable for flow rates and / or microbiological removal (Oyanedel-Craver and Smith, 2008, in Lantagne et al, 2010, [1]). A high content of sand or silt in the clay can reduce cross-linking of the clay and weaken the structure of the filter. On the other hand, an overly refined clay (smaller particles) has a greater water holding capacity and is therefore more prone to shrinkage and cracking during firing.

As the characteristics of clay are a critical factor in the success or failure of ceramic water filter production, it is recommended that you carefully study the sources and potential types of clay before committing significant resources. Potters for Peace has produced a document providing details of the clay test, listed in the "Reference Note" section [18]

Combustible material:

"Combustible" organic materials, such as sawdust or ground rice husks, are added to the clay mixture. When exposed to the high temperatures of the kiln, the "combustible material" burns, leaving behind cavities in the fired clay. Water moves more easily through cavities than through pores in clay. Therefore, the presence of the cavities decreases the distance that water must travel through the clay substrate, and therefore increases the overall flow rate of the filter.

It is important to carry out tests on your materials. The ratio of clay to combustible material is important for establishing the flow rate and therefore the efficacy of the filters.

Colloidal silver:

L'argent colloïdal est une solution de nanoparticules d'argent en suspension et d'ions argent. Il est utilisé comme désinfectant naturel dans la médecine depuis de nombreuses années. Bien que les mécanismes exactes de destruction des bactéries ne soit pas encore tout à fait compris, il semble que l'argent colloïdal cause une rupture des parois cellulaires des bactéries puis se lie à leur protéines troublant ainsi leur fonctionnement [2] [3]. Aujourd'hui il est principalement produit par électrolyse.

Colloidal silver is a solution made of suspended nanoparticles of silver and silver ions. It has been used as a natural disinfectant in medicine for many years. Although the exact mechanisms of bacterial destruction are not yet fully understood, it appears that colloidal silver breaks down the cell walls of bacteria and then binds to their proteins, thus disrupting their function [2] [3]. Today it is mainly produced by electrolysis.

The silver applied to the inside and outside of the filter is absorbed into the pores of the clay. The silver ions are reduced to elemental silver and form colloids inside the walls of the filter. Silver acts as a biocide against bacteria when there is sufficient contact time (= not too large pores).

Étape 2 - Step 2 – how it works - Efficacy

All the laboratory and field efficacy values are the result of independent trials. The details are given in the links in the "Notes and References" section

Parameters Efficacy Efficacy in laboratory Efficacy in the field Bacteria Virus Protozoa Turbidity Iron Colour

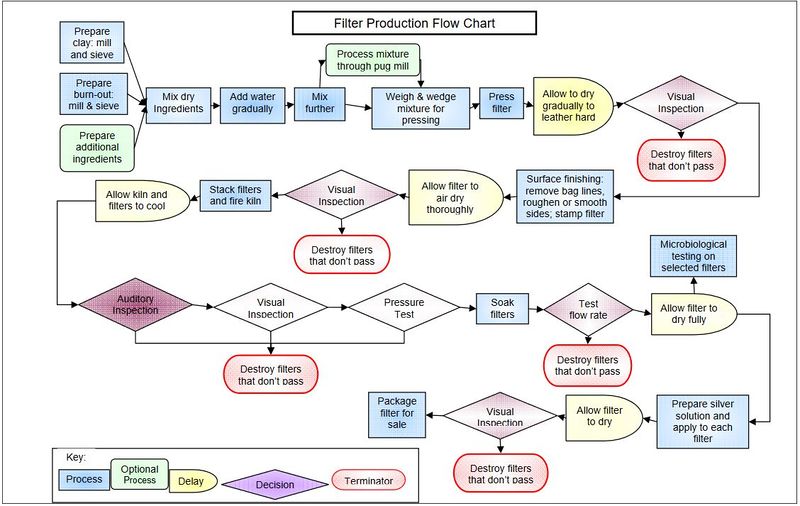

Étape 3 - Step 3 - Production - Summary of steps

The main steps for producing a ceramic filter are listed in order below :

Prepare of raw materials: clay powder, sawdust / ground rice husks, water Mix the raw materials to form a malleable paste: clay powder, sawdust / ground rice husks, water Form cubes of clay for the press Press the clay cubes to turn them into the filter shap Finish the surface and mark / number each filter Dry the filters - to remove the initial excess water finishBaking the filters in an oven - to complete dehydration and vitrification Flow tests for each filter - for validation or downgrading Colloidal silver painting on the surfaces of each validated filter Package filters

Étape 4 - Step 4 – Production - Preparation of raw materials

Clay: Depending on its provenance, clay may need to be crushed, sieved and dried before it can be used. Combustible material: Depending what it is (sawdust, rice husks, etc.), the combustible material will need to be cut, sieved, dried and bagged. C ramic water filter 91118998 10158820170854411 2797069817700417536 n.jpg C ramic water filter 91118998 10158820170854411 2797069817700417536 n.jpg

Étape 5 - Step 5 – Production - Mixing of raw materials

Clay powder and combustible material (sawdust, ground rice husks, etc. ) are mixed dry, then water is added evenly and mixed well to form a modulable and homogeneous paste.

It is wise to make sure density gradient is consistent throughout the clay mixture to minimise potential defects during the clay firing process (removal of air pockets etc.). The right mix and machinery is therefore crucial.

Proportion used by RDIC:

30 kg of clay powder + 8.9 - 10 kg of rice husks + 12.5 L of water

Étape 6 - Step 6 - Production - Forming clay cubes for the press

The wet clay mixture can be manually shaped into cubes before being pressed. But it is strongly advisable to use a machine to compress and extrude the clay mixture as cubes. The extruder is similar to those used for extruding clay bricks, but the outlet opening is larger to obtain the size of clay cube required for pressing.

The clay cubes we want should weigh approximately 8kg.

Cut a cube of the same length and put it in the press.

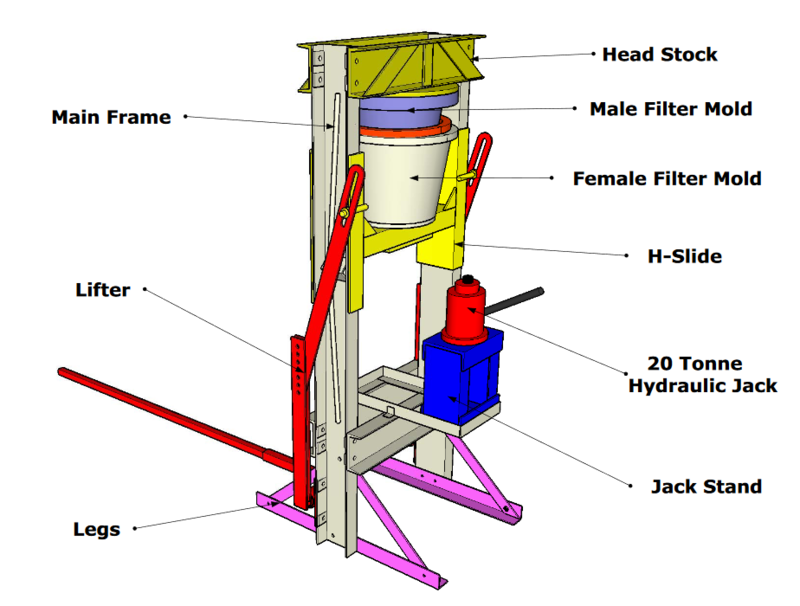

Étape 7 - Step 7 - Production - Pressing the clay cubes to give them the shape of the filter

Using a hydraulic press significantly reduces the labour requirements of the process and greatly increases the efficacy and consistency of the product. The filters are squeezed between a male mould and a female mould which are covered with plastic bags to prevent sticking. The hydraulic press includes a fixed plate in the lower mould that pushes the pressed mould outward when the mould opens.

This press was originally developed and built by the Potters for Peace teams:

The plans are available in open-source form [19]

This document describes how small producers can make a hydraulic press [17]

Étape 8 - - Finishing of the surface and marking/numbering each filter

Minimum surface finishing is required after molding. It is done to ensure rim strength and surface uniformity. Filters are labelled to indicate pressing date, batch and filter number.

Use a plastic scraper to smooth out the edges of the border. Mark each filter with a date, serial number and manufacturer's name using a metal "stamp". A database can then be used for filter tracking

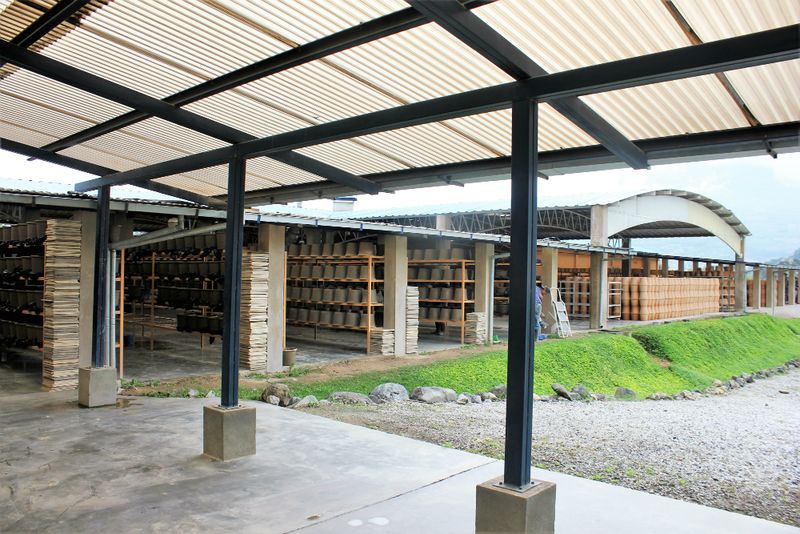

Étape 9 - Step 9 - Production - Drying the filters

Drying the filters eliminates excess water before firing in the oven. If the water is not removed before firing, it will heat up, evaporate and expand, causing the filter to crack. At the end of the firing process, the filter elements will have lost more than 3 kg of water compared to the first time they are pressed.

Dehydration: filters are initially dried on air drying racks. Ideally in a warm place with good ventilation. After this initial drying period, the filters may retain their shape but are not solid and remain soluble in water.

The drying period should be fixed and modified based on the ambient humidity in your region. Ex: In Cambodia, 7-15 days during the dry season, 15-18 days during the wet season.

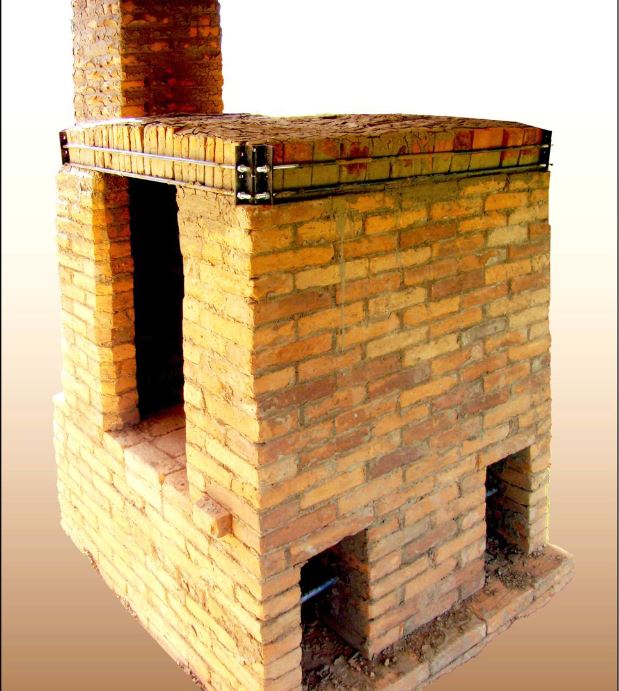

Étape 10 - Step 10 – Production – firing filters in an oven

- Le processus de cuisson, se fait au départ à une faible température d'environ 100ºC pendant 2 heures. Cela permet d'éliminer l'excès d'eau restant.

- Enfin, on augmente progressivement la température jusqu'à des températures élevées. A 866 °C, l'argile se vitrifie lorsque les molécules de silice et d'alumine fondent et se lient pour former un nouveau minéral aux structures fibreuses en forme d'aiguilles. L'argile vitrifiée est dure, résistante au stress et ne change pas de forme lorsqu'on y ajoute de l'eau. Après la vitrification, l'argile a une nouvelle structure chimique et ne peut pas être réduite en poudre et réutilisée comme poussière d'argile.

- On laisse cuire à 900°C pendant9h.

On peut utiliser différents type de fours et différents type de combustibles (bois, gaz, etc). Potters for Peace a créé 2 documents pour apprendre à construire un four en terre traditionnel "Mani Kiln"[20] [21]

Étape 11 - Fabrication - Tests de débit de chaque filtre

Le contrôle du débit est une étape importante de l'assurance qualité qui indique la vitesse à laquelle l'eau s'écoule à travers le filtre. Une fois que la formule et le processus de production de l'argile ont été établis, le test de débit est effectué sur CHAQUE filtre produit afin de s'assurer de sa viabilité.

Un filtre passe le contrôle si son débit est compris en 1,5-3L par heure. Sinon, il est déclassé et devra être détruit.

- Un débit élevé est un indicateur de fissures ou d'imperfections dans le filtre qui pourraient réduire l'efficacité de la filtration et ne pas éliminer les bactéries, parasites et autres impuretés nécessaires. En outre, un débit élevé réduit le temps d'exposition de l'eau filtrée à la solution d'argent, réduisant ainsi la capacité à tuer les bactéries présentes dans l'eau.

- Un débit trop faible peut s'avérer peu pratique pour les ménages qui pourraient choisir de ne plus utiliser le filtre et donc de gaspiller leur investissement et de mettre leur santé en danger.

- On remplit chaque filtre d'eau et l'on mesure le niveau d'eau atteint au bout d'un certain temps.

Étape 12 - Fabrication - Peinture à l'argent colloïdal

L'argent est reconnu pour sa capacité à tuer les microorganismes. L'argent colloïdal a été utilisé dans les hôpitaux et les cliniques comme agent antimicrobien pour les coupures, les brûlures et pour prévenir les infections oculaires chez les nouveau-nés (Lantagne, 2001) et pour désinfecter l'eau potable et les piscines (Russell, 1994, dans Lantagne, 2001). L'argent est utilisé par la NASA pour purifier l'eau des vols spatiaux (NASA CASI, 2007).

- Préparer votre solution d'argent colloïdal en fonction de la concentration et de la forme de votre argent.

Par exemple, le manuel RDIC décrit :

- Ajouter 100 g de cristaux d'AgNO3 (le RDIC achète de l'AgNO3 cristallin d'une pureté d'environ 99,8%) à 500 ml d'eau déionisée et bien mélanger

- Ajouter 1000 ml d'eau déionisée à la solution et mélanger pendant 1 minute.

- Stocker cette solution concentrée d'argent dans un récipient en plastique résistant à la lumière.

- Pour constituer la solution d'argent, prendre 100 ml de la solution concentrée d'argent et les placer dans un récipient résistant à la lumière. Ajoutez 18 litres d'eau distillée et mélangez. 18,1 L donnent une solution suffisante pour environ 60 filtres. (Note : Les conteneurs doivent être maintenus fermés car l'argent dans la solution s'oxyde lorsqu'il est exposé à l'air.)

- ~ 47 mg ou environ 200 ml de solution sont appliqués à l'intérieur du filtre à l'aide d'un pinceau.

- ~ 23 mg ou 100 ml de solution sont appliqués à l'extérieur du filtre

- Laisser les filtres sécher pendant quelques heures.

Étape 13 - Fabrication - Empaquetage des filtres

Chaque filtre est associé à un récipient muni d'un robinet. Il peut exister des récipients de différents matériaux (plastique, céramique, verre, inox). L'empaquetage s'effectue de manière a bien protéger le contenu du carton pendant son transport.

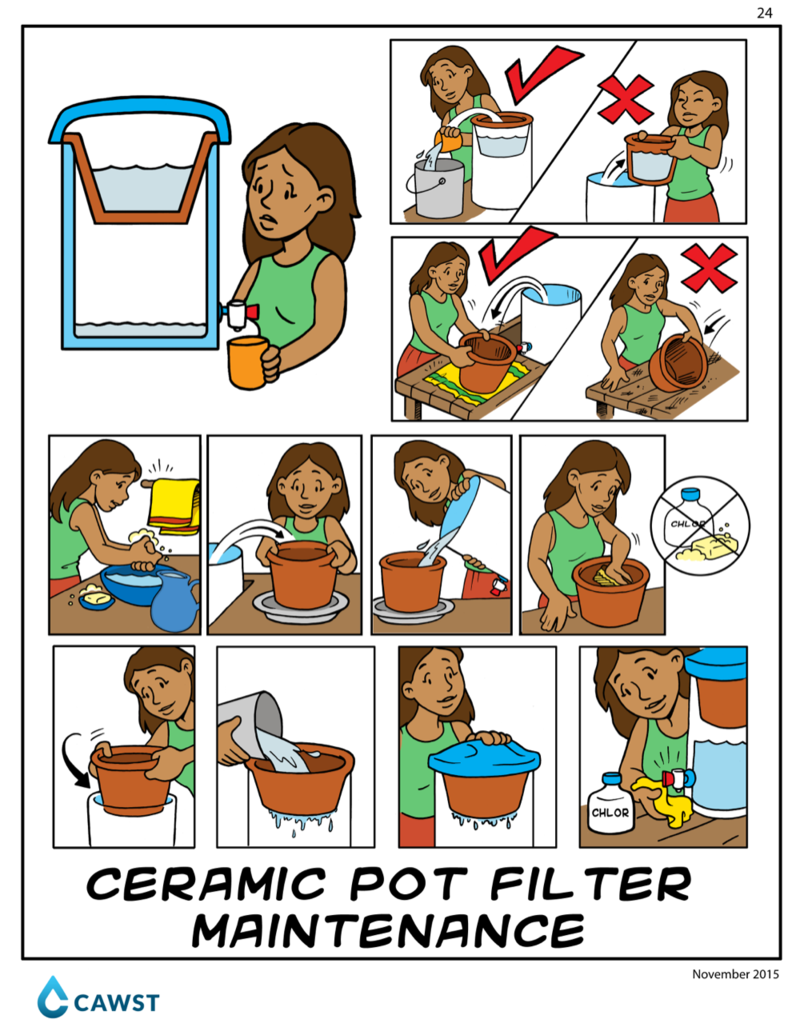

Étape 14 - Utilisation - Entretien - Remplacement

Il est important de distribuer ces filtres avec de bons manuels d'instructions détaillant son utilisation, son entretien et le remplacement des filtres.

- Fonctionnement et entretien :L'utilisateur verse de l'eau dans le filtre. L'eau se déplace lentement à travers le pot en céramique par gravité; elle est ensuite recueillie dans un réservoir de conservation hygiénique.Les utilisateurs ont accès à l'eau traitée grâce à un robinet.

- Entretien: Le réservoir inférieur, le robinet et le couvercle doivent être nettoyés régulièrement. Le pot en céramique doit être nettoyé tous les 6 mois avec un chiffon ou une brosse douce, en prenant soin de ne pas toucher le fond du pot avec quoi que ce soit qui pourrait être contaminé.

- Remplacement : Les pots en céramique doivent être remplacés tous les 2-3 ans, ou plus tôt si des fissures visibles apparaissent.

Étape 15 - Etudes de cas

Si vous êtes intéressés par cette technologie et souhaitez vous renseigner plus en détail sur la mise en place d'une usine localement, nous vous invitons à consulter ces études des cas proposés par le CAWST :

- Implementation Case Study: Ceramic Pot Filters, Cambodia

- Implementation Case Study: Ceramic Pot Filters, Myanmar

- Ceramic Pot Filter Production China: JiaRun

Notes et références

Ce tutoriel a été rédigé par Guénolé Conrad suite à la visite de l'usine Ecofiltro au Guatemala en novembre 2020 à l'occasion d'une escale de l'expédition Nomade des Mers.

Ce tutoriel est largement inspiré de la documentation open-source proposée par RDIC, CAWST et Potters for Peace. Certaines photos de ces tutoriels ont été utiliséses.

----

1. Lantagne, D., Klarman, M., Mayer, A., Preston, K., Napotnik, J., Jellison, K. (2010). Effect of production variables on microbiological removal in locally-produced ceramic filters for houshold water treatment. International Journal of environment Health Research.

2. Latagne, D. (2001) Investigation of the Potters for Peace Colloidal Silver Impregnated Ceramic Filter

3. Effet de l'argent colloidal comme désinfectant: Ehdaie Beeta, Su Yi-Hsuan, Swami Nathan S., Smith James A., ; (2020) Protozoa and Virus Disinfection by Silver- and Copper-Embedded Ceramic Tablets for Water Purification

9. Long-term evaluation of the performance of four point-of-use water filters.

10. Removal of virus to protozoan sized particles in point-of-use ceramic water filters.

13. Virus removal efficiency of Cambodian ceramic pot water purifiers.

18. Potters For Peace ; Clay Testing Protocol for Ceramic Water Filters

19. Potters for Peace ; Plans for a Filter Press

20. Potters for Peace; How to build a Mani Kiln

21. Potters for Peace; Air flow of a Mani Kiln

Published

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português