(Page créée avec « 1 - In a wooden board, draw and cut out the fin. ''(image 5)'' ») |

(Page créée avec « ''* Tip: You can use figure 3 above to draw the shape of the fin.'' ») |

||

| Ligne 300 : | Ligne 300 : | ||

|Step_Content=1 - In a wooden board, draw and cut out the fin. ''(image 5)'' | |Step_Content=1 - In a wooden board, draw and cut out the fin. ''(image 5)'' | ||

| − | ''* | + | ''* Tip: You can use figure 3 above to draw the shape of the fin.'' |

| − | |||

| − | |||

2 - Dans cette même planche découper un carré de la taille de votre moteur | 2 - Dans cette même planche découper un carré de la taille de votre moteur | ||

Version du 24 janvier 2020 à 12:50

Description

Create an wind turbine from stepper motors from an old printer.

Sommaire

Sommaire

[masquer]- 1 Description

- 2 Sommaire

- 3 Introduction

- 4 Video d'introduction

- 5 Étape 1 - How it Works

- 6 Étape 2 - Steps Involved in Making the System

- 7 Étape 3 - L'éolienne - Le moteur

- 8 Étape 4 - The Wind Turbine - Motor Axis

- 9 Étape 5 - The Wind Turbine - Blade Preparation

- 10 Étape 6 - The Wind Turbine - Fins and Blade Bases

- 11 Étape 7 - L'éolienne - Assemblage

- 12 Étape 8 - Le circuit électrique - Redresseurs

- 13 Étape 9 - Le circuit électrique – Condensateur

- 14 Étape 10 - Le circuit électrique – Régulateur de tension ou rehausseur de tension

- 15 Étape 11 - Le circuit électrique – Raccordement du port USB

- 16 Étape 12 - Protection du moteur

- 17 Étape 13 - Utilisation

- 18 Notes et références

- 19 Commentaires

Introduction

In Africa, almost 600 million people in rural areas don't have access to electricity.

Context :

Access to energy and in particular access to electricity is an indispensable condition for a country's economic and sanitary development.

Although the worldwide energy consumption has almost doubled since 1970, it hasn't increased much in poorer countries. To this day approximately 2 billion people can't rely on having access to enough energy for living under reasonable conditions and 1.6 billion people don't have access to electricity at all. Consequences for environment and sanitary conditions are enormous.

Renewable energies like the wind turbine might be a solution: A wind turbine converts kinetic energy in the form of wind into electrical energy.

Industrial wind turbines

An industrial wind turbine with a power output of 2 megawatts produces about 4400 megawatt hours per year, which is equal to the consumption of around 2000 people. Industrial wind turbines are full of sensors, movable parts, controllers and mechanical parts in general. Their production is complex and the environmental impact when building a wind turbine isn't neutral at all. Additionally up to today it isn't possible to repair a wind turbine for common people.

The low-tech wind turbine

A low tech wind turbine for less than 10€, simple to build from recycled parts, that's possible. Despite their slight power output compared to industrial wind turbines, they are quite good for many local applications like charging a mobile phone, powering LEDs or a little pump. For these applications some watts will be sufficient.

This wind turbine might therefore be very useful for remote areas without an electricity grid but with favorable winds. In Senegal e.g. only 40 per cent of the population is connected connected to the electricity grid in urban zones and only 10 per cent in rural areas. The ability to generate electricity with the help of a self-built wind turbine

provides a good opportunity.Youtube

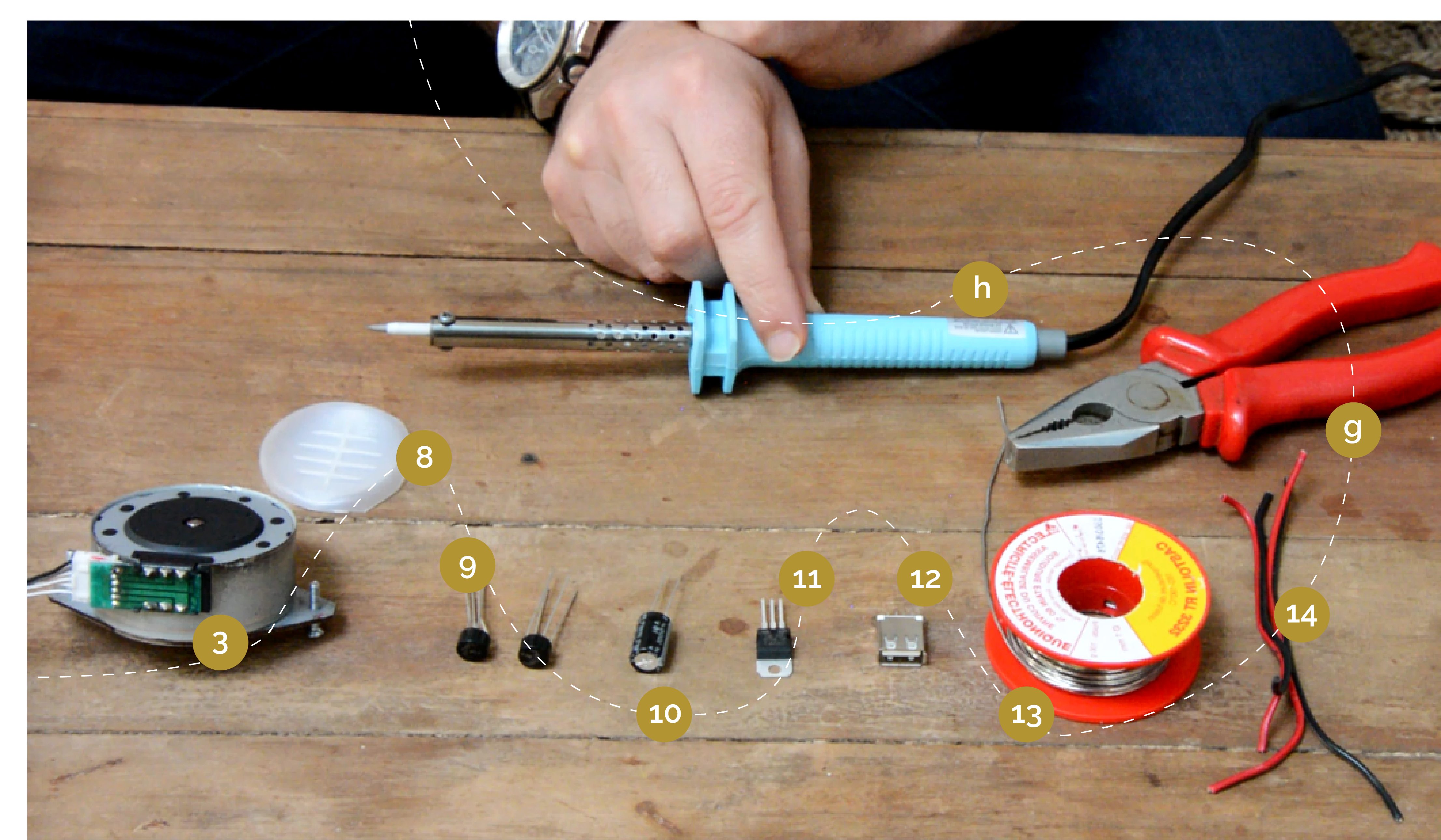

Matériaux

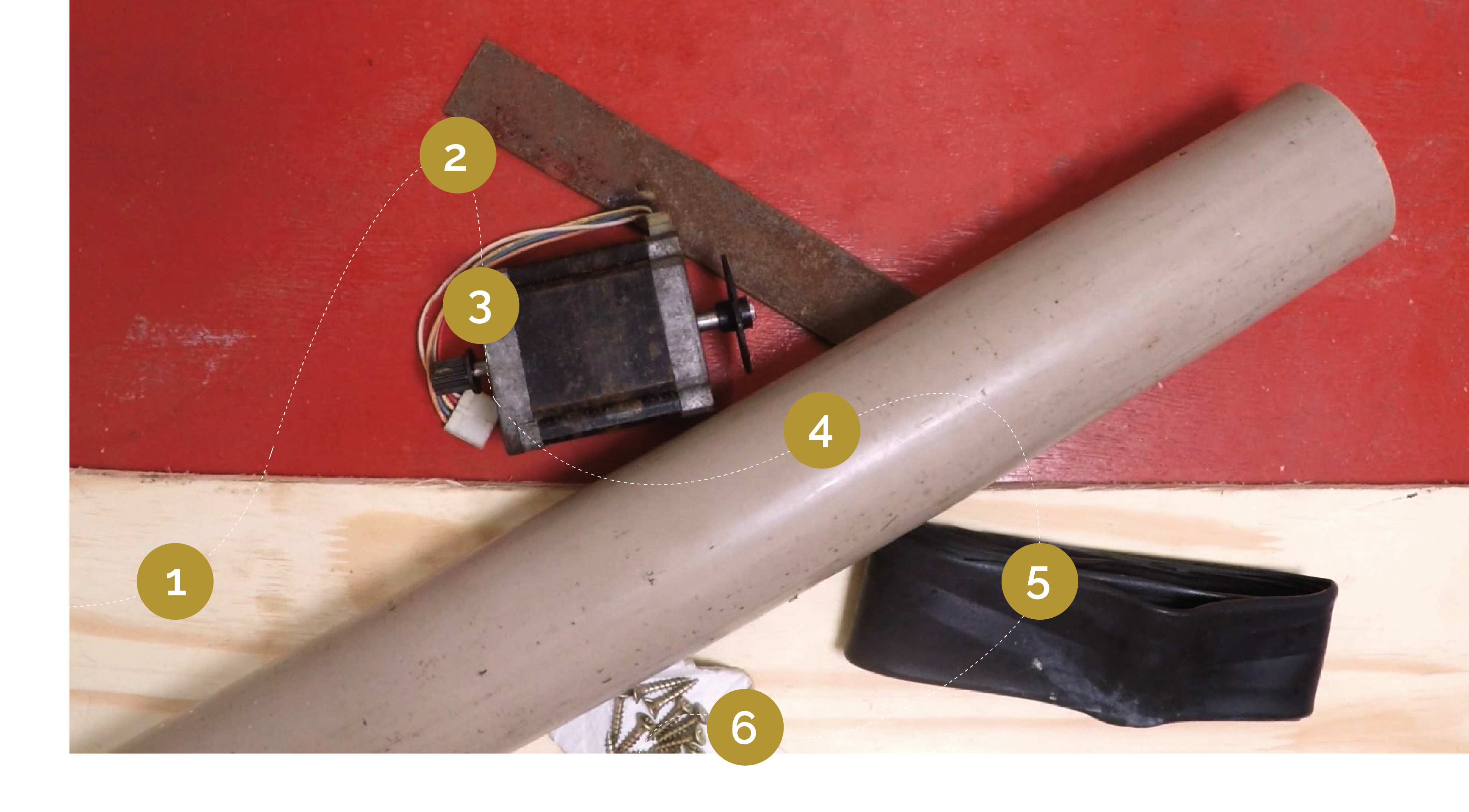

Wind turbine

1- A wooden plank (minimum 10mm thick)

2- A piece of flat steel (minimum 2mm thick)

3- A stepper motor from a printer (with it's connectors)

4- A PVC tube (diameter between 55mm and 100mm;

wall thickness minimum 3mm)

5- A bicycle inner tube

6- Some wood screws

Electric circuit :

3- Stepper motor from a printer

8- A support made from plastic, to take the different system components

(you could e.g. use a flat part of the printer housing)

9- Two rectifier diodes or bridge rectifiers

10- One capacitor, 1000µF 16V

11- A voltage stabilizer LM7805 for fixing the voltage at 5V

or LM7812 for fixing the voltage at 12V

11'- Instead of the tension stabilizer you could also use a voltage amplifier

or a DC/DC booster or even more advance it by supplying the USB connector

with a voltage between 0,9 and 5 Volts.

12- An USB connector

13- solder

14- wire

Also take a look at global 3D model of this wind turbine after reading. [1]

Outils

Wind turbine

a - A vise

b - a saw for metal and wood

c - a ruler

d - a cordless screwdriver

e - a voltmeter

f - alligator clamps

Electric circuit

g - wire cutting pliers

h - a soldering iron

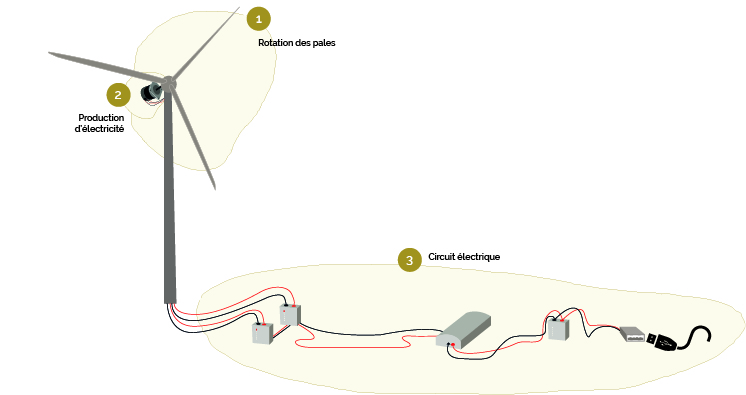

Étape 1 - How it Works

This tutorial shows how to build a small wind turbine from old stepper motor

from an old printer or photocopier. It is able to e.g. charge a mobile phone.

1 - Rotation of the blades

Powered by the wind, the propeller, also called rotor, starts to move. The blades rotate.

The rotor has 4 blades and is mounted on a mast in order to get more wind.

2 - Production of electricity

The rotor propels a stepper motor.

From the rotors rotation energy the stepper motor produces an alternating current (AC)

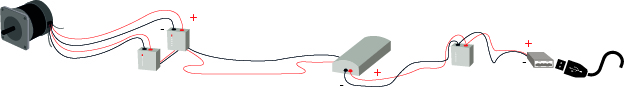

3 - Electric circuit

The circuit "handles" the alternating current from the motor output, so that it can be used to charge a mobile phone or another device via USB.

It consists of:

-The rectifiers, which "rectify" the tension from the motor output

in order to provide a direct current (DC).

- A capacitor which allows a continuous power supply,

although the wind doesn't blow at a constant speed.

A tension stabilizer which limits the tension produced by the motor at the desired voltage, e.g. 5V.

In order for the wind turbine to start rotating, a minimum wind speed of 10-15km/h is necessary.

Étape 2 - Steps Involved in Making the System

Wind turbine

1 - Preparing the motor

2 - Motor axis

3 - Preparing the rotor blades

4 - Aileron and base for rotor blades

5 - Assembly

Electric circuit

1 - Rectifiers

2 - Capacitors

3 - tension stabilizer

4 - Connecting the USB port

Motor protection

Étape 3 - L'éolienne - Le moteur

Choosing the motor

In general, the more steps the motor has, the lower the speed at constant voltage. Important technical data for the selection of the motor are : - The maximum or nominal voltage (measured in volts): Vmax - The current per phase (measured in amperes / phase): A/ph - Number of steps or step angle (measured in °)

For example, a stepper motor with an angle of 3.6° will have 360/3.6 = 100 steps, a 1.8° motor will have 360/1.8 : 200 steps . If you had to choose between two motors with identical characteristics (Vmax and A/ph), prefer the motor with the highest number of steps (here the 1.8° motor since it has 200 steps), it will require a lower rotation speed to deliver a satisfactory voltage.

The choice of motor will also be conditioned by the maximum voltage (Vmax). A motor characterized at 3V will deliver a much lower power than a motor characterized at 50V at the same rotation speed. Choose your motor (within the limit of the available choice) according to the desired application and the required power.

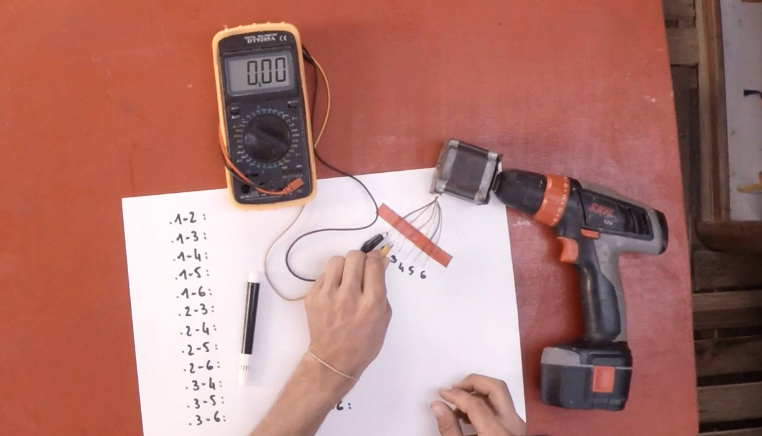

1 - Cut the 6 wires coming out of the stepper motor, strip and twist them.

From the two possible methods:

Method #1

In order to find out which of the 6 wires has the highest output voltage, all possible motor output torques must be tested and the two highest selected.

2 - Using a screwdriver, a voltmeter set to " AC " and alligator clips, test the pairs of wires. Note the tension for each pair. (picture 1)

3 - Select the two wire pairs with the highest output voltage (here 10V, this may vary depending on the motor). These will then be connected to the electrical circuit of the wind turbine.

* Tip: Mark with colored tape the two selected couples so they don't get mixed up with each other.

Method #2

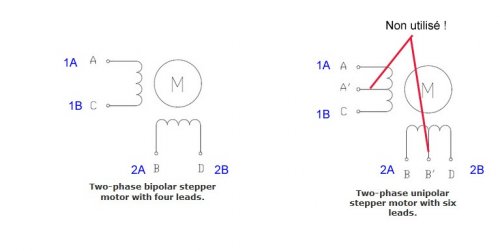

In fact, stepper motors are schematically made up of two or four coils:

(picture 2)

As described in the picture, in the case of a 6-wire we will not use the mid-point. In fact, we will accumulate two coils to make one and generate more tension.

From this point, it's very simple:

1) Just put your multimeter in ohm meter mode, or even better in contact detection mode (you know when it does "BBIIIIPPPPP !!" when the two probes are touching ).

2) The first step is to separate the two sets of wire for each coil.

For a 4-wire system, it's very simple: you take one wire on one probe, and with the other probe you touch the other wires. When there is one that goes "BBBIIIIIPPPPP!!" or the measured resistance becomes low (it depends on the motor but a wide range would be 1 to 50 ohms) you are good you have found your coil and by elimination the two remaining wires are for the other coil.

For a 6 wire it is hardly more complex: we apply the same method to determine the sets of 3 wires per spool. Then we switch to ohmeter mode and look for which pair of wires per coil gives the highest pllus resistance ==> bingo you have found the right wires for one coil, repeat the operation for the other and you are good.

Note: there are also 8 wires. In fact it is a 6-wire (so 4 coils) but with 4 independent coils (like a 4-wire so ...). So use the 4-wire method but more times.

Étape 4 - The Wind Turbine - Motor Axis

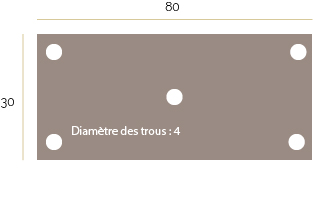

1 - Cutting a metal plate of 80x30 cm. Drill it with 5 holes of diameter 4mm.

* Tip: You can use figure 1 above to cut and drill the plate.

2 - Weld the motor shaft to the central hole of the metal plate (picture 2).

Étape 5 - The Wind Turbine - Blade Preparation

From the formula linking the wind speed, a given surface and the power of the wind on this surface :

This formula can be used to calculate the length of the blades of the wind turbine:

Where:

- L = blade length in m

- P = characteristic power of the motor in W

- V = wind speed in m/s (depending on location)

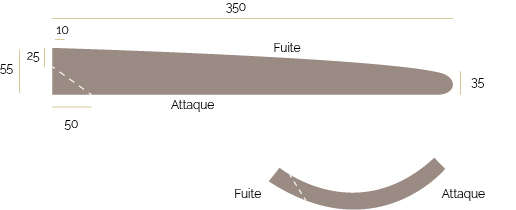

Under normal conditions, the length of the blade should be 35 cm.

1 - Draw and cut the blades in a PVC tube. (picture 3).

* Tip: You can help yourself from the diagram 2 above to draw the shape of the blades.

Figure 3 shows the cutting direction.

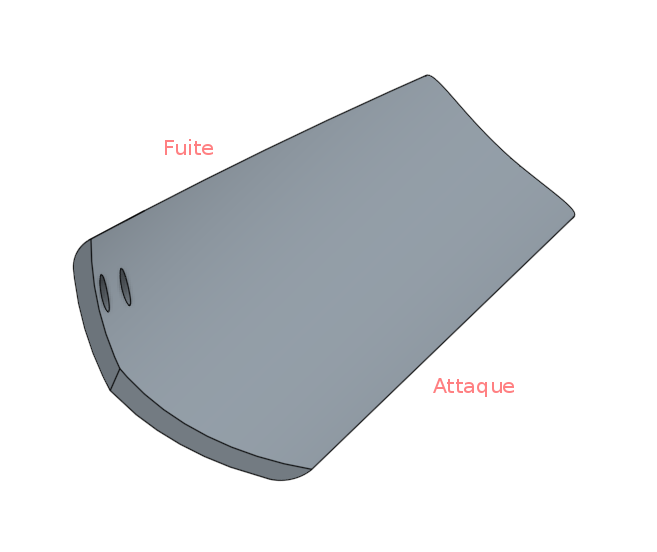

2 - Sand the edges of each of the blades: the leading edge must be rounded, and the trailing edge sharpened.

3 - Drill the blades: the drilling is carried out as close as possible to the trailing edge so that the latter can be fixed flat on the plate that carries the blades. (image 4)

Your blades are ready!

Étape 6 - The Wind Turbine - Fins and Blade Bases

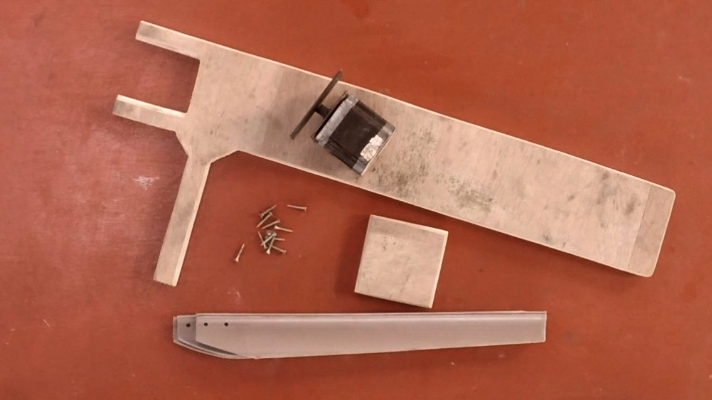

1 - In a wooden board, draw and cut out the fin. (image 5)

* Tip: You can use figure 3 above to draw the shape of the fin.

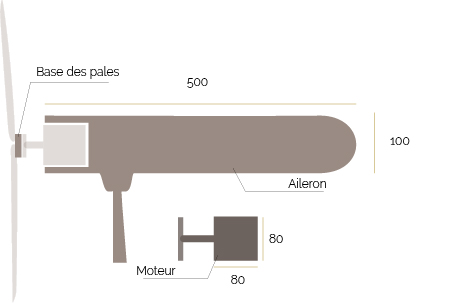

2 - Dans cette même planche découper un carré de la taille de votre moteur (ici 80x80cm) qui servira à accueillir les pales précédemment découpées afin de les solidariser entre elles. (schéma 3 - base des pales)

3 - Sur l’aileron, marquer l’emplacement du moteur de façon à ce qu’il puisse s’encastrer de force dans la forme. (schéma 3 - moteur)

* Remarque : Les dimensions de cette partie dépendent de la taille de votre moteur.

4 - Poncer les rebords de l’aileron pour un meilleur aérodynamisme et un meilleur rendu. (image 5)

Étape 7 - L'éolienne - Assemblage

1 - Visser les pales (découpées à l’étape 3) sur leur base (découpée à l’étape 4).

2 - Visser la base des pales sur la plaque en métal. Utiliser les trous percés dans la plaque métallique à l’étape 2. (image 6)

3 - Vérifier qu’il y ait le même angle entre chacune des pales.

Étape 8 - Le circuit électrique - Redresseurs

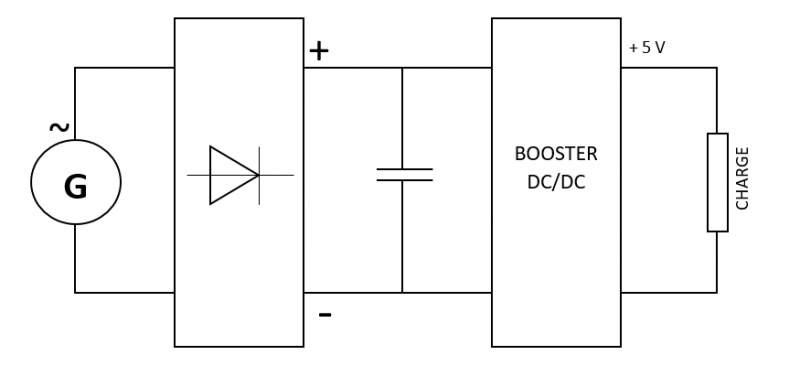

Le circuit électrique est celui du schéma 4.

En sortie du moteur, on obtient du courant alternatif. Or, pour charger une batterie ou allumer une lampe, il est nécessaire d’avoir du courant continu. Pour transformer du courant alternatif en courant continu on utilise deux redresseurs : ils « redressent » la tension à la sortie du moteur.

Chaque redresseur dispose de 4 pattes : Les deux pattes centrales sont les pôles alternatifs du condensateur Les deux pattes extérieurs sont les pôles positifs et négatifs du condensateur

* Astuce : sur la tête du redresseur chacun de ces 4 pôles sont indiqués.

1 - Souder les sorties tension du moteur pas à pas (précédemment sélectionnées) aux entrées alternatives de chaque redresseur : le premier couple avec les pôles alternatifs du premier redresseur, et le deuxième couple avec les pôles alternatifs du deuxième redresseur. (image 7)

* Astuce : Il est possible d’utiliser de la gaine thermorétractable pour couvrir les connections afin de protéger le système.

2 – Souder les sorties négatives des deux redresseurs entre elles, puis souder les sorties positives des deux redresseurs entre elles. (image 8)

Étape 9 - Le circuit électrique – Condensateur

L’énergie fournie par l’éolienne n’est pas constante car la vitesse du vent varie en permanence. Il faut donc stocker provisoirement la surcharge afin de pouvoir la redistribuer de façon constante. On utilise pour cela un condensateur.

Le condensateur est un composant polarisé : - la borne positive est la tige la plus longue - la borne négative est la tige la plus courte

* Astuce : Il est également possible de se référer au symbole “-” inscrit sur la borne moins.

1 - Souder les pôles négatifs entre eux puis les pôles positifs entre eux en sortie de redresseur. (image 9)

* Astuce : si les tiges de vos différents composants sont trop courtes pour se souder entre elles, vous pouvez les relier à l’aide de fils électriques.

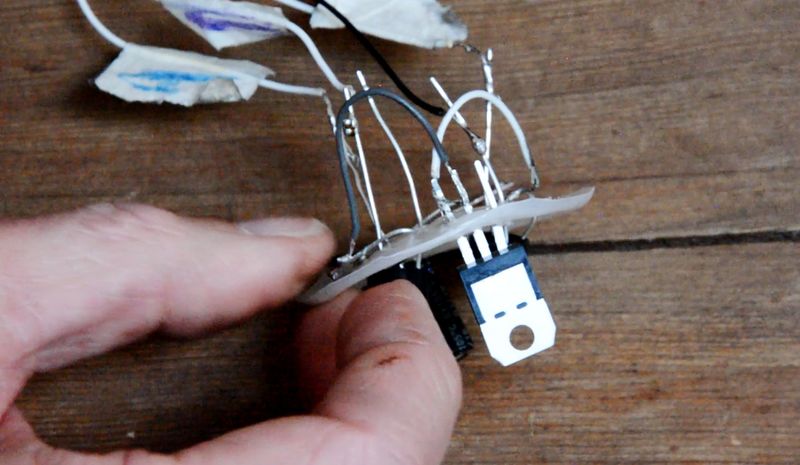

Étape 10 - Le circuit électrique – Régulateur de tension ou rehausseur de tension

Le régulateur de tension permet de récupérer un courant 5V en sortie.

*Remarque : Chaque régulateur est différent, si vous voulez une sortie en 12V, par exemple, achetez votre régulateur en conséquence. Ici pour connecter un port USB nous prendrons du 5V.

Le régulateur de tension à 3 tiges différentes : - 1 entrée - 1 commun - 1 sortie

1 - Souder le pôle négatif du condensateur avec le commun du régulateur de tension. Souder le plus du condensateur à l’entrée du régulateur de tension. (image 10)

Alternative : utiliser un rehausseur de tension qui fournira une tension de sortie de 5V (USB) avec une tension d'entrée allant de 0,9 à 5V.

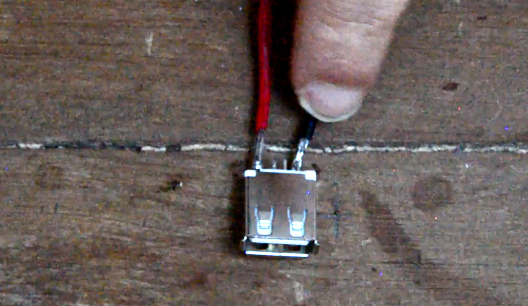

Étape 11 - Le circuit électrique – Raccordement du port USB

Lorsque vous posez votre connecteur sur une table avec la lamelle plastique vers le dessus, la patte de droite est votre borne positive, et la patte de gauche votre borne négative.

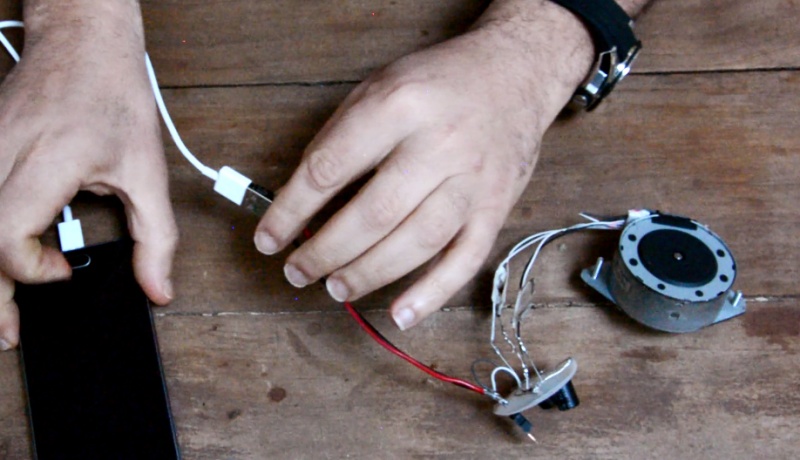

1 – Souder un fil rouge à la borne positive et un fil noir à la borne négative. Ce seront les fils de sortie de votre éolienne, auxquels vous pouvez connecter une batterie, une ampoule, etc,et dans le cas présent un port USB. (image 11)

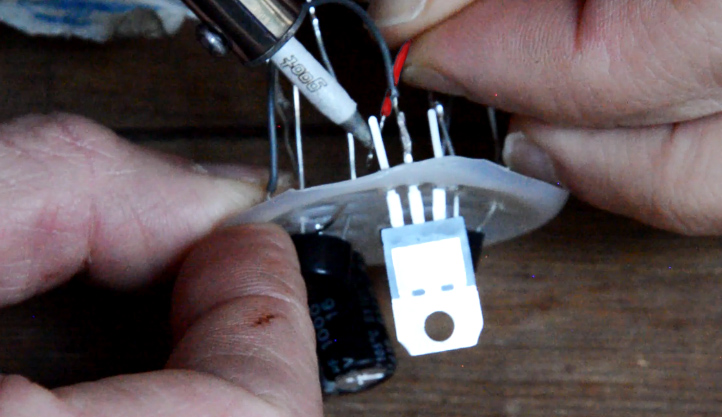

2 – Souder le fil rouge avec la sortie du régulateur et le fil noir avec le commun du régulateur. (image 12)

Votre circuit est prêt à fonctionner vous pouvez y brancher un téléphone, à condition qu’il y ait du vent bien sûr. (image 13)

Étape 12 - Protection du moteur

Couvrir le moteur et le circuit électrique de chambre à air : cela permettra de les protéger de la pluie ou des embruns. (image 14)

Étape 13 - Utilisation

Brancher un téléphone portable ou autre appareil comportant une connexion USB au circuit électrique et laisser recharger quelques heures. Par vent moyen compter 5 heures de charge pour une batterie de téléphone.

Notes et références

N'hésitez pas à commenter, partager, et agrémenter le tutoriel d'informations utiles à son amélioration.

RETROUVEZ LE TUTORIEL DE SKAVENJY, inspiré de ce modèle: https://www.skavenji.fr/wp-content/uploads/2019/09/TUTORIEL-EOLIENNE-LOW-TECH-SKAVENJI.pdf

Published

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português

Humm, quand on clique sur le bouton "English", on a une traduction en langue arabe visiblement ...