Description

Modification of a bicycle to transform it into an electrically-assisted bicycle.

Sommaire

Sommaire

- 1 Description

- 2 Sommaire

- 3 Introduction

- 4 Étape 1 - Hoverboard dismantling

- 5 Étape 2 - Sensor installation PAS Situation 1

- 6 Étape 3 - Sensor installation PAS Situation 2

- 7 Étape 4 - Installation du capteur de freinage

- 8 Étape 5 - Attaching the hoverboard wheel

- 9 Étape 6 - Installation de contrôleur

- 10 Étape 7 - Recharge de la batterie

- 11 Étape 8 - Annexes

- 12 Étape 9 - Annexes suite

- 13 Commentaires

Introduction

In this tutorial we'll explain how to modify a conventional bike to add electric assistance. This will enable you to negotiate the steepest gradients with ease and ride faster with less effort.

Caution! The various stages involve a lot of electronics, welding and mechanics. We therefore advise you to read this tutorial carefully and to find out about the various sources provided before starting to build this electrically-assisted bike.

Legal notice

With the modifications that are going to be made, this bike will comply with European regulations for electrically-assisted bicycles. You can find them here.

It boils down to a few key points:

- The assistance must only work up to a speed of 25 km/h (it is possible to pedal faster, but without assistance).

- Motor power must not exceed 250W.

- The assistance must be activated by pedalling.

- When the user stops pedalling, the motor switches off.

- The modification must not affect safety or braking efficiency.

The bike will not be homologated, which will not pose a problem for you with the police, but you will not be insured in the event of an accident.

Matériaux

Motor + 6" hoverboard wheel: 36v

36V 4.4Ah battery

36V charger

All these elements can be found on a second-hand or used hoverboard.

A second-hand hoverboard can be found for between €50 and €100.

24V/36V 250w e-bike controller : ~€26 (Available on Aliexpress for less)

PAS sensor

Warning: Before starting/ordering anything, make sure that the gap between the frame and the crankset is at least 4.5mm, otherwise you won't be able to fit the sensor.

Hall-effect sensor to be mounted on the pedalboard + disc with magnets (usually supplied):

2 options depending on the bottom bracket :

- with square axes ("universal"): Voir ce lien ~8€

- with latest generation square axes ("integrated"): See this link ~€8

Note: unfortunately for bottom brackets with external bearings there are no PAS sensors sold individually, suitable for our tutorial. They are always adapted to the much more expensive VAE kits.

Ebike Brake sensor(to be mounted on the brake levers): ~4-7€

can be found on Ali express

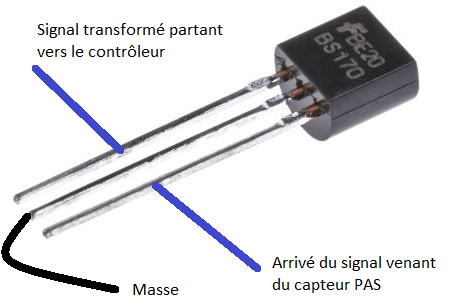

Transistor

(allows you to obtain the correct signal from the pedalling sensor if it sends an inverted signal), may not be necessary depending on the PAS sensor, Reference: BS170 :~3-5€ (per 10 pieces or more)

XT60 connectors to secure the battery connection: ~€10 per 25 pairs

Open metal tube

Metal square

Clamps to secure the various components to the bike

Heat-shrink tubing (optional, to insulate against water)

Fasteners for controller, battery and wheel.

Outils

Soldering iron and arc welder

Multimeter, cutter, wire cutter

Tools for dismantling the crankset, PPE

Étape 1 - Hoverboard dismantling

Video source : https://www.youtube.com/watch?v=nikYUAnj7F0

Dismantling the hoverboard will depend on the brand and type of hoverboard. The instructions and images that follow are general but there may be details that vary.

First of all, you need to remove the plastic shell that encloses all the electronic components.

Note: Be careful with any wires connected to the plastic shells, such as the charging wire.

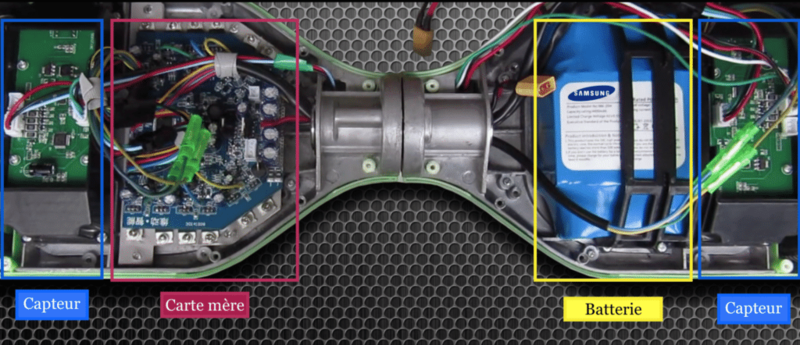

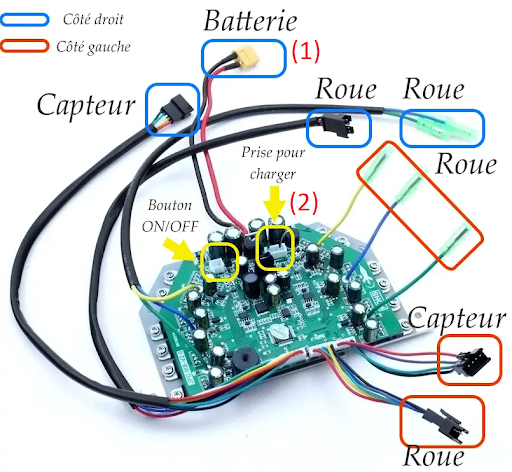

See image 1 a basic diagram of the inside of a hoverboard.

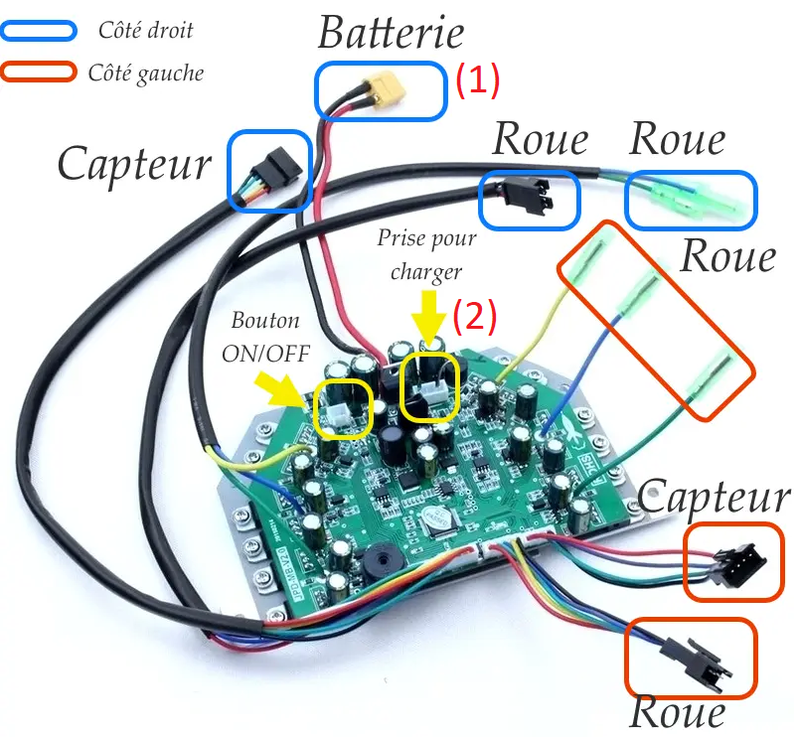

Unplug the cables and mark where they are connected, using marked tape if possible. In particular, keep the charging cable to one side and mark where it is connected on the motherboard.

Carefully remove the battery after disconnecting it from the motherboard and removing the wires from the central cylindrical area. Keep the battery (1) (see image 3) as it will be used to power the bike's electric assistance motor.

Caution! The battery is the most dangerous electronic component of the hoverboard. Any risk of impact, particularly with sharp objects, must be avoided. If the battery is damaged (tears, holes, etc.) or appears swollen, it must not be used, as there is a risk of explosion or flame.

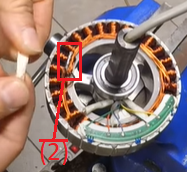

The motherboard is an important element to keep to enable the battery to be recharged. You need to locate the "Charging socket" (2) on the charging cable you put aside earlier.

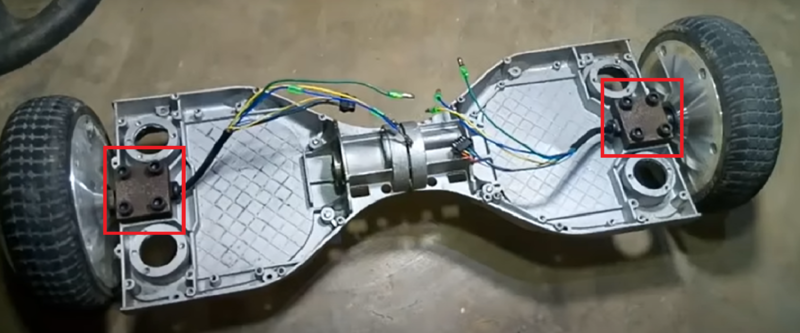

Next, remove the "Sensor" boards (see image 2) to gain access to the motor mountings.

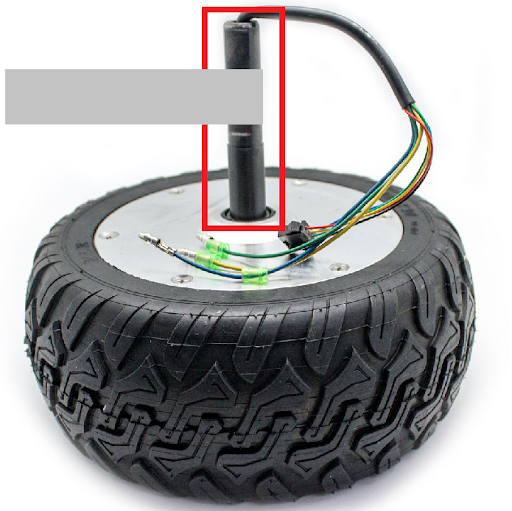

At least one of the blocks of 4 screws needs to be unscrewed with an Allen key to obtain the motorised wheel that will drive the bicycle wheel (see image 4).

It is possible to keep the fixing system to make it easier to attach the wheel to the bike.

Étape 2 - Sensor installation PAS Situation 1

Situation 1 : universal square axle bottom bracket bike

PAS sensor installation video reference (from 0:00 min to 13:30 min) :https://www.youtube.com/watch?t=0&v=jiirQQv5OKU&feature=youtu.be

Warning: the references in this tutorial only concern bikes with square-axle bottom brackets (which concern the majority of bikes on the market today). If your bike doesn't match, you'll need another PAS sensor.

First of all, you need to dismantle the crank, with the chainrings, on the transmission side (chainring, see image 1).

Once the plate has been removed, the cover behind it must be unscrewed (see image 2). Be careful: the screw pitch may be one pitch to the left, so it must be unscrewed in the opposite direction to the usual one.

Be careful not to lose the bottom bracket bearings (see image 3)!

Then place the PAS sensor (a component with a metal part and a plastic part with a wire) on this shaft and screw the cover back on to secure it (see images 4 and 5).

Warning: the sensor has a black plastic part, which must face outwards and the arrow indicating the direction of rotation (engraved on this same plastic part) towards the front of the bike.

Once the sensor has been installed, the magnetised disc needs to be placed on the pedal axle (see image 6). As the sensor is blocked by the screw, it does not move and the disc rotates as the user pedals, which makes it possible to detect whether or not the user is pedalling and at what speed.

Be sure to leave a small gap between the sensor and the disc to avoid friction and thus damage to the device.

Attention : like the sensor, the disc has a direction of assembly, you will notice arrows indicating the direction of rotation, this must correspond with the direction of pedalling as well as the direction of detection of the sensor.

Once the disc has been installed, the crankset needs to be reassembled. The crankset may be very sensitive (the motor turns at maximum power even when the crankset turns slowly), so you can remove a few magnetic elements from the moving part of the sensor to reduce sensitivity.

Étape 3 - Sensor installation PAS Situation 2

Situation 2: New-generation square-axle bottom bracket bicycle, "integrated" sensor

Video source : https://www.youtube.com/watch?t=188&v=s1GjVU9R6Es&feature=youtu.be

Tools required: Allen key, crank puller, 15 mm spanner.

To start with, you'll need to remove the left-hand crank, which on this type of bike requires the use of a special tool called a "crank remover":

Image 1 - Unbolt the crank using the Allen key.

Image 2 - Install the crank puller in the free thread.

Image 3 - Using the 15 mm spanner, screw on the crank puller to release the crank.

This time the housing, instead of being a conventional screw, should have grooves, so the sensor must be fitted into these grooves (see image 4):

Once the sensor is installed, simply reassemble the crank.

Étape 4 - Installation du capteur de freinage

Pour sécuriser le freinage et s’assurer que le moteur arrête de tourner lorsque l’on freine, il faut installer des capteurs magnétiques sur les leviers de frein.

Les capteurs indiqués dans la section matériel sont simple à installer il existe deux solutions exposée dans cette vidéo : Voir ce lien

Solution 1 (image 1) :

Glue the magnet to the brake lever (moving part) using a quick-setting adhesive for metal and plastic (superglue type) and place the sensor on the fixed part, the two elements should be almost in contact.

Solution 2: requires the use of clamps:

Pass the collar through the hole in the centre of the magnet and attach it to the moving part.

Fasten the sensor in the same way with a clamp around the handlebars.

Once installed, the sensor detects how far away the magnet is and when it is far enough away, it cuts the electrical circuit.

Étape 5 - Attaching the hoverboard wheel

Solution 1: stronger and cheaper (if you have an arc welder)

The metal profile must be long enough to position the hoverboard wheel in contact with the rear wheel of the bike, without it touching the saddle.

Solder the motor shaft (circled in red in image 1) to one end of a mounting bar (grey in image 1). This mounting bar should preferably be a profile with an open underside to allow the motor cables to pass through. The profile can be flattened slightly to make soldering easier.

Weld a bracket to the base of the stay, where it meets the seat tube, so that you can weld the attachment bar at a slight angle (see image 2), not quite perpendicular to the stay. Before welding, check that the hoverboard wheel is in contact with the bike wheel. The hoverboard wheel must rest firmly on the rear wheel of the bike to ensure that it will be driven when the electric assistance is activated (see image 3).

Warning: You need to keep a small opening towards the seat tube so that you can pass the cables through and connect them to the controller. Ideally, the cables should be routed through the seat tube to avoid any problems.

Warning: Remember to extend the cables before attaching them if necessary.

Solution 2: Non-permanent and adjustable

A metal tube similar to that in solution 1 can be fitted to the seatpost. Press the tube against the seatpost using metal plates and 4 bolts. Don't hesitate to deform the plates to have more surface area in contact with the seatpost and tube. If your tube is cylindrical, you can also flatten it to increase the contact area and prevent rotation. The system for attaching the wheels to the hoverboard (see photos of dismantling the hoverboard) can be used to attach the tube (both systems are available as only one wheel is used). A similar process can be used to attach the wheel to the tube. By adjusting the height of the saddle, more or less pressure can be applied to the bike wheel with the hoverboard wheel.

L'inconvénient de la fixation sur la tige de selle est que la selle ne sera plus réglable pour s'adapter à la personne qui utilise le vélo. Selon les proportions du vélo, la fixation peut aussi être faite sur le tube de selle ou sur le hauban.

Les fixations devraient être similaires aux fixations de l’image 4.

Vous pouvez rajouter une tige filetée sur le hauban pour régler la pression que la roue d’hoverboard exerce sur le pneu comme sur l’image 5. Vous pouvez souder la tige ou la fixer comme le reste du système.

Étape 6 - Installation de contrôleur

Câblage

Site de référence : Voir ce lien

Vidéo explication du contrôleur (vidéo supplémentaire sur la même chaîne) : https://www.youtube.com/watch?t=861&v=jiirQQv5OKU&feature=youtu.be (à partir de 13:30 min)

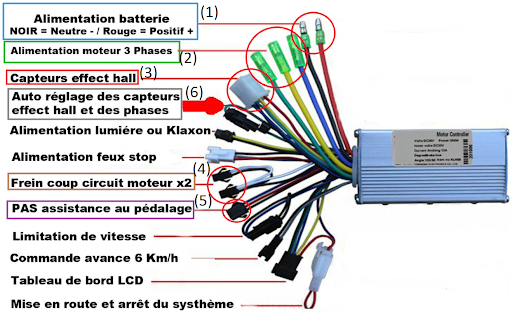

Voir image 2

Tout d'abord, repérer les pôles positifs et négatifs de l'alimentation (Bleu, 1). Ces pôles ne doivent surtout pas être inversés. Le meilleur moyen de sécuriser la connexion est de souder un connecteur XT60(voir image 1) femelle (voir section matériel). Il faut connecter le cable noir à la borne - du XT60 et le cable rouge à la borne + du XT60. Il faut couper les cosses déjà présentes sur les câbles avant de procéder.

Remarque : Bien vérifier la polarité positive, négative.

En se référant à l'image ci-dessus, il faut brancher le capteur PAS (Violet, 5), les lignes d’alimentation du moteur sans balais (Vert, 2), le capteur à effet Hall du moteur (Rouge, 3), le capteur de freinage (Marron, 4). Les lignes d’auto réglage des capteurs effet hall et des phases (Gris, 6), servent à synchroniser le moteur et si besoin, le sens de rotation. https://www.youtube.com/watch?t=861&v=jiirQQv5OKU&feature=youtu.be

Remarques : Le sens de rotation peut être inversé en inversant deux phases du moteur.

Attention : Il faut bien vérifier que le capteur PAS renvoie une tension, un “1”, lorsqu'un aimants passe devant le capteur. Dans le cas contraire, l’utilisation du transistor (voir section matériel) est nécessaire pour inverser le signal (transformer le “1” en “0”). Voir ce lien de 5:44 min à 13:30 min (https://www.youtube.com/watch?t=344&v=jiirQQv5OKU&feature=youtu.be).Voir l'image 3 pour le câblage. Le signal doit arriver sur le transistor et repartir vers le contrôleur (Bleu)

La masse est jaune dans la vidéo, la couleur dépend du capteur, il faut lire la datasheet pour repérer la masse du capteur.

Isolation

Pour garantir la protection du contrôleur, il faut l’isoler de l’humidité, avec la batterie. En prenant en compte leurs dimensions, une bouteille de 1,5L ou 2L devrait suffire(voir image 4). Il suffit de découper le fond de la bouteille sur quelques centimètres (4-5cm), de placer le goulot vers le pédalier pour y faire passer les câbles, et pour refermer on utilise le fond de la bouteille comme capuchon (à glisser par dessus pour étanchéifier).

Les batteries LIPO sont sensibles aux vibrations. Il est recommandé de les recouvrir d’une couche d'éponge. Afin de s’assurer que l’eau ne s’infiltre pas par les ouvertures nécessaires pour les fils, il suffit de les fermer par un isolant (type silicone). Pour fixer la bouteille au cadre(voir image 5), utilisez des colliers de serrage ou du scotch.

Optionnel : Vous pouvez remplacer la bouteille par une boîte en plastique spécialement conçue pour contenir une batterie. Voir ce lien

Étape 7 - Recharge de la batterie

Il faut maintenant reprendre la carte mère de l’hoverboard qui a été mise de côté ainsi que le câble de charge qui doit être reconnecté ( (2) sur l'image 1).

Pour sécuriser cet ensemble il est envisageable de fabriquer, avec les matériaux disponibles, une boîte pour ranger la carte et ne laisser sortir que la fiche du câble de charge soigneusement rebranché sur la carte mère (2) ainsi que le câble de la batterie (1). La fiche jaune doit être de format XT60(voir image 2) et être compatible avec la fiche XT60 male du câble de la batterie.

Remarque : le câble de charge risque de devoir être séparé de la coque plastique de l’hoverboard. Tous les autres câbles non utilisés doivent être inaccessibles et isolés.

Étape 8 - Annexes

Modification du moteur (gain de vitesse mais consommation électrique plus importante)

Cette étape est nécessaire si il y a besoin de plus de vitesse. L’opération est compliquée et il ne faut pas dépasser les limites réglementaires (voir la partie sur la sécurité et la légalité).

Vidéo sources :

- Partie électronique : https://www.youtube.com/watch?v=qG8b6QkTnCU

- Partie test : https://www.youtube.com/watch?v=P6iGSc3aIrk

Pour que le moteur de hoverboard puisse correctement entraîner la roue, il faut changer son couplage, passer d’un couplage étoile à un couplage triangle.

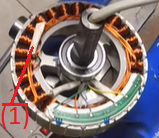

Il faut tout d’abord démonter le moteur du hoverboard pour séparer le stator (partie fixe avec les fils) et le rotor (partie tournante avec uniquement des aimants).

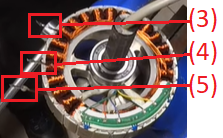

La partie qui nous intéresse est le stator, la partie avec les bobinages car ce sont eux qui sont couplés en étoile, il faut donc retirer la gaine d’isolation (1) dessouder l’endroit où les bobinages se rejoignent (2) et séparer les trois bornes principales des bobinages reliés aux phases (3), (4) et (5).

Attention : Il faut bien garder les fils de cuivre correspondants à la même phase ensemble, il faudra peut-être les torsader à nouveau pour bien voir apparaître les trois bornes correspondantes aux phases. Vous pouvez ressouder les brins de la même borne ensemble pour éviter qu’ils se séparent lors des futures étapes.

Étape 9 - Annexes suite

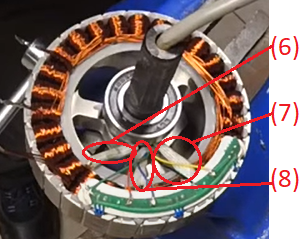

Il faut ensuite enlever les gaines isolantes (6), (7) et (8), qui se situent au niveau du centre du moteur entre l’axe et les bobinages, à l’aide d’un cutter.

Attention : Cette étape peut être un peu délicate car il ne faut pas couper les câbles reliés à la partie verte (capteur Hall interne au moteur).

Ces bornes internes que vous avez découvertes sont les phases du moteur, elles sont donc reliées aux trois bornes externes que vous avez désolidarisées précédemment.

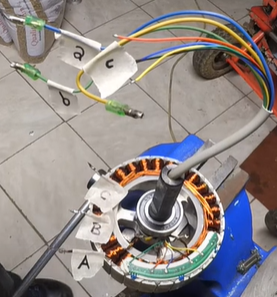

Il faut maintenant identifier les paires de bornes internes et externes qui sont reliées, pour cela utilisez un multimètre en mode ohmmètre (mesure de la résistance) puis touchez avec une des sondes une des bornes externes et parcourez les bornes internes avec l’autre(voir image 2).

Lorsque la résistance affichée est très faible (attention 0L signifie infini, pas de continuité dans le circuit) ou que le multimètre bip, cela signifie que les bornes sur lesquelles sont les sondes sont reliées.

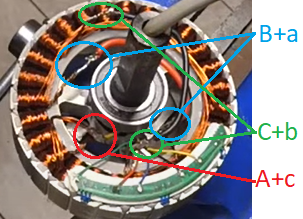

Repérer les différentes bornes reliées avec des lettres majuscules pour les bornes externes et minuscules pour les bornes internes : “A”, première borne externe identifiée et “a”, première borne interne identifiée…

Exemple : voir image 3.

Attention : Vérifiez que les câbles de phase du moteur ne se touchent pas sinon votre ohmmètre détectera une continuité du circuit entre deux bornes qui ne sont pas reliées.

Il faut maintenant réaliser le couplage en triangle : solidariser les bobinages d’une manière particulière.

Pour cela il faut, si vous en avez à disposition, enfiler un bout de gaine thermo-rétractable sur une des bornes de manière à couvrir la soudure et l’isoler électriquement, souder ensemble les bornes de la manière suivante :

- “a” (première borne interne) avec “B” (deuxième borne externe)

- “b” avec “C”

- “c” avec “A”

(Voir image 4).

Une fois les soudures terminées il suffit de glisser le morceau de gaine au niveau de la soudure et de la chauffer pour qu’elle se rétracte, si vous n’avez pas de gaine thermo-rétractable vous pouvez utiliser plusieurs épaisseurs de scotch papier pour isoler, bien que la gaine soit plus conseillée.

(On appelle ce couplage un couplage triangulaire car le circuit ainsi créé forme un triangle).

Remarque : dans certains cas la borne externe ne peut pas se relier directement à la borne interne car le fil est trop court, il faudra donc sans doute rajouter un fil intermédiaire pour pouvoir faire le couplage.

Finalement il faut bien ranger les fils à l’intérieur pour éviter qu’ils ne se prennent dans le rotor lors du fonctionnement.

Enfin vous pouvez remonter le moteur modifié.

Published

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português