(Page créée avec « *'''可燃材料:''' ») |

(Page créée avec « 木屑、稻壳粉等有机“可燃材料”需要与黏土混合。当炉温升高,“可燃材料”燃烧,并在烧制黏土上留下小洞。较黏土自身孔洞... ») |

||

| Ligne 72 : | Ligne 72 : | ||

*'''可燃材料:''' | *'''可燃材料:''' | ||

| − | + | 木屑、稻壳粉等有机“可燃材料”需要与黏土混合。当炉温升高,“可燃材料”燃烧,并在烧制黏土上留下小洞。较黏土自身孔洞,这些小洞更易于让水通多。小洞可以缩减水流过黏土底片的路径长度,优化滤水器的整体排水性能。 | |

| − | {{Idea| | + | {{Idea|生产前对材料进行测试非常必要。黏土与可燃材料之间的关系事关排水效果,对滤水器的有效性有重要影响。}} |

*'''L'argent colloïdal''' : | *'''L'argent colloïdal''' : | ||

Version du 8 décembre 2021 à 16:10

Description

土陶过滤系统可对不洁净水进行有效净化。本指导手册旨在介绍半工业土陶滤水器的功能及制作过程

Sommaire

Sommaire

- 1 Description

- 2 Sommaire

- 3 Introduction

- 4 Video d'introduction

- 5 Étape 1 - 第一步 - 功能 - 不同材料的功能

- 6 Étape 2 - Fonctionnement - Efficacité

- 7 Étape 3 - Fabrication - Résumé des étapes

- 8 Étape 4 - Fabrication - Préparation des matières premières

- 9 Étape 5 - Fabrication - Mélange des matières prémières

- 10 Étape 6 - Fabrication - Former des cubes d'argiles pour la presse

- 11 Étape 7 - Fabrication - Presser les cubes d'argiles pour leur donner la forme du filtre

- 12 Étape 8 - Fabrication - Finition de surface et marquage/numérotation de chaque filtre

- 13 Étape 9 - Fabrication - Séchage des filtres

- 14 Étape 10 - Fabrication - Cuisson des filtres dans un four

- 15 Étape 11 - Fabrication - Tests de débit de chaque filtre

- 16 Étape 12 - Fabrication - Peinture à l'argent colloïdal

- 17 Étape 13 - Fabrication - Empaquetage des filtres

- 18 Étape 14 - Utilisation - Entretien - Remplacement

- 19 Étape 15 - Etudes de cas

- 20 Notes et références

- 21 Commentaires

Introduction

1990年,全球有约23亿人口无法获取饮用水(信息来源:联合国儿童基金会)。2020年,全球仍有75万人无法饮用洁净水,在不考虑年龄的情况下,构成了全球第一致死原因。

什么是土陶滤水器?

用土陶滤水已有数百年历史。将水倒入土陶多孔过滤罐,水从过滤罐中滤出,流入另外的容器。此过滤系统还可用于在净化水使用前安全储水。土陶滤水器通常由黏土和某种可燃材料(木屑、稻壳等)的混合物制作而成。烤制前有时会在黏土混合物中添加胶态银,或是将胶态银涂抹于已烤制好的土陶罐表面。胶态银具有抗菌性,在有效抑制病原体的同时,可以阻止滤水器上细菌生长。

如何去除水中污染?

通过机械过筛和吸附等物理手段,去除水中的病原体和悬浮物。对黏土混合物中可燃材料大小进行严格质量控制,保证滤水器孔洞足够小,污染物无法通过过滤孔。胶态银有助于破坏病原体细胞膜,从而杀死病菌。

'历史

本滤水器于1981年由危地马拉中美洲工业研究院费尔南多·马扎里叶古斯教授研制推出。旨在为贫困人口提供可以在当地制造的低成本滤水器,将受细菌污染的水净化成可安全饮用的水。马扎里叶古斯教授决定将该技术全面公开,并与非政府组织Potters for Peace一道,致力于在全球范围内推行在本地生产陶罐,制作滤水器。如今,全球共有39个国家的61家工厂采用本技术!

本指导手册介绍土陶滤水器的功能和主要制造步骤。本手册主要针对企业,而非个人。因为需要烤炉、对材料进行测试等原因,本技术不适用于个人在家中尝试。如果您有意向创建生产此类滤水器的小工厂,您需要接受进一步培训。Potters for Peace组织及其合作伙伴CAWST,以及我们在危地马拉参观过的Ecofiltro公司都可为您提供相关培训。所有相关技术为开放资源,可自由使用。

Youtube

Matériaux

- 木屑

- 黏土

- 洁净水:用途1 - 与黏土混合;用途2 - 做排水测试

- 胶态银

- (土陶、塑料、金属材质的)带笼头的贮水容器

- 塑料袋(压制工序中使用)

- 烤炉燃料

Outils

- Balance

- Mélangeuse : Pour mélanger l'argile, la sciure et l'eau

- Extrudeuse : Pour extruder le mélange d'argile en blocs pour le moulage

- Presse hydraulique équipée de moules mâle et femelle

- Étagères de séchage: Pour faire sécher les pots avant cuisson

- Fours : Pour faire cuire les céramiques

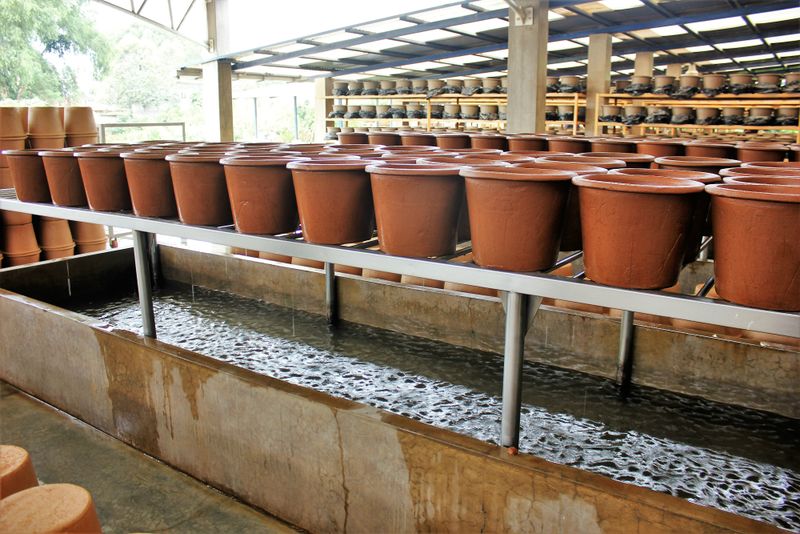

- Bassins + Supports : Pour faire les essais de débit

Étape 1 - 第一步 - 功能 - 不同材料的功能

- 黏土

黏土是过制作滤水器的基础材料。已烧制好的的黏土罐中,水以极慢的流速通过黏土片上的天然孔洞。经电子显微镜测量,黏土天然孔洞尺寸约为0.6-3.0微米。

通过孔洞,可以有效地过滤掉大部分细菌、原生物、寄生虫(Lantagne, 2001a)、秽物、沉淀物和有机物。

传统制陶所用黏土可以用于制作滤水器。但是,不同类型黏土的导水性和孔洞大小有所差异,可能导致排水和祛微生物效果不佳。黏土含沙或含泥量过高会导致交联性降低,减弱过滤效果。而微粒物更小的过精黏土贮水性更强,在烧制过程中可能发生收缩,产生裂纹。

- 可燃材料:

木屑、稻壳粉等有机“可燃材料”需要与黏土混合。当炉温升高,“可燃材料”燃烧,并在烧制黏土上留下小洞。较黏土自身孔洞,这些小洞更易于让水通多。小洞可以缩减水流过黏土底片的路径长度,优化滤水器的整体排水性能。

- L'argent colloïdal :

L'argent colloïdal est une solution de nanoparticules d'argent en suspension et d'ions argent. Il est utilisé comme désinfectant naturel dans la médecine depuis de nombreuses années. Bien que les mécanismes exactes de destruction des bactéries ne soit pas encore tout à fait compris, il semble que l'argent colloïdal cause une rupture des parois cellulaires des bactéries puis se lie à leur protéines troublant ainsi leur fonctionnement [2] [3]. Aujourd'hui il est principalement produit par électrolyse.

L'argent appliqué à l'intérieur et à l'extérieur du filtre est absorbé dans les pores de l'argile. Les ions d'argent sont réduits en argent élémentaire et forment des colloïdes à l'intérieur des parois du filtre. L'argent agit comme un biocide contre les bactéries lorsqu'il y a un temps de contact suffisant (=pores pas trop grand).

Étape 2 - Fonctionnement - Efficacité

Toutes les valeurs d'efficacité en laboratoire et sur le terrain ont été établies par des essais indépendants. détaillés dans les liens dans la partie "Notes et Références"

| Paramètres | Efficacité | Efficacité en laboratoire | Efficacité sur le terrain |

|---|---|---|---|

| Bactéries | Très efficace (> 99 %) | >99% - >99.999%4,5,6,7,8,9,10,11 | 96 %11 |

| Virus | Moyennement efficace (> 80 %) | 94-98%5; 77-99%7; 96%10; 68-74%4; 38-74%4,12, 13 | |

| Protozoaires | Très efficace (> 99 %) | >99% - >99.999%,7,10,12 | |

| Turbidité | 83%14; 94-98%15; 99%16;98%10 | ||

| Fer | > 90 %16 | ||

| Couleur | Efficace (> 90 %) | 96.3%9 |

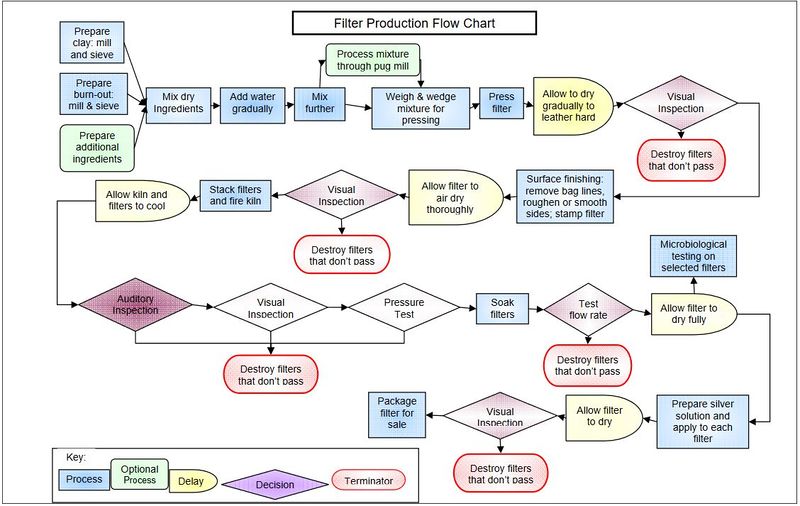

Étape 3 - Fabrication - Résumé des étapes

Les principales étapes de fabrication d'un filtre en céramique sont listées dans l'ordre, ci-dessous :

- Préparation des matières premières : poudre d'argile, sciure de bois/balles de riz moulues, eau

- Mélange des matières premières en une pâte malléable : poudre d'argile, sciure de bois/balles de riz moulues, eau

- Former des cubes d'argiles pour la presse

- Presser les cubes d'argiles pour leur donner la forme du filtre

- Finition de surface et marquage/numérotation de chaque filtre

- Séchage des filtres - pour retirer l'excès d'eau initial

- Cuisson des filtres dans un four - pour terminer la déshydratation et la vitrification

- Tests de débit de chaque filtre - pour validation ou déclassement

- Peinture à l'argent colloïdal sur les surfaces de chaque filtre validé

- Empaquetage des filtres

Étape 4 - Fabrication - Préparation des matières premières

- Argile:En fonction de sa provenance, l'argile doit parfois être broyé, tamisé et séché avant de pour être utilisé.

- Matériau combustible : En fonction de sa nature (sciure de bois, balle de riz, etc), le matériau combustible doit être coupé, tamisé, séché et mis en sac.

Étape 5 - Fabrication - Mélange des matières prémières

La poudre d'argile et le matériau combustible (sciure de bois, les balles de riz moulues, etc) sont mélangées à sec, puis de l'eau est ajoutée uniformément et bien mélangée pour former une pâte modulable et homogène.

Il est prudent d'assurer un gradient de densité constant dans tout le mélange d'argile pour minimiser les défauts potentiels pendant le processus de cuisson de l'argile (élimination des poches d'air, etc.). Un mélange et une machinerie adéquats sont donc cruciaux.

Proportion utilisée par RDIC:

30 kg de poudre d'argile + 8,9 -10 kg de balles de riz + 12,5 L d'eau

Étape 6 - Fabrication - Former des cubes d'argiles pour la presse

Le mélange d'argile humide peut être formé en cubes manuellement avant d'être pressé. Mais il est fortement conseillé d'utiliser une machine pour comprimer et extruder le mélange d'argile en cubes. L'extrudeuse est similaire à celles utilisées pour extruder des briques d'argile, mais l'ouverture de la sortie est plus grande pour permettre d'obtenir la taille requise du cube d'argile pour le pressage.

Les cubes d'argiles souhaités doivent peser environ 8kg.

On découpe un cube de la longueur équivalente et on le transfert vers la presse.

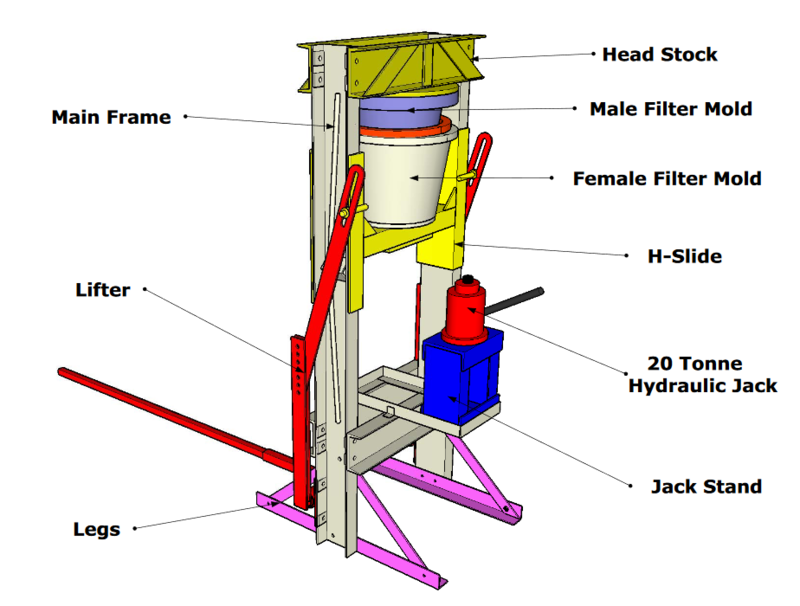

Étape 7 - Fabrication - Presser les cubes d'argiles pour leur donner la forme du filtre

L'utilisation d'une presse hydraulique réduit considérablement les besoins en main-d'œuvre du processus et augmente considérablement l'efficacité et la consistance du produit. Les filtres sont pressés entre un moule mâle et un moule femelle qui sont recouverts de sacs en plastique pour éviter qu'ils ne collent. La presse hydraulique comprend une plaque fixe dans le moule inférieur qui pousse le moule pressé vers l'extérieur lorsque le moule s'ouvre.

Cette presse fut originelement developpée et construit par les équipes de Potters for Peace :

Étape 8 - Fabrication - Finition de surface et marquage/numérotation de chaque filtre

Une finition de surface minimale est nécessaire après le moulage, mais elle est effectuée pour garantir la solidité du rebord et l'uniformité de la surface. Les filtres sont étiquetés pour indiquer la date de pressage, le lot et le numéro du filtre.

- Utiliser un grattoir en plastique pour lisser les contours de la bordure.

- Marquez chaque filtre avec une date, un numéro de série et le nom du fabricant en utilisant un "tampon" métallique. Une base de données peut ensuite être utilisée pour le suivi des filtres.

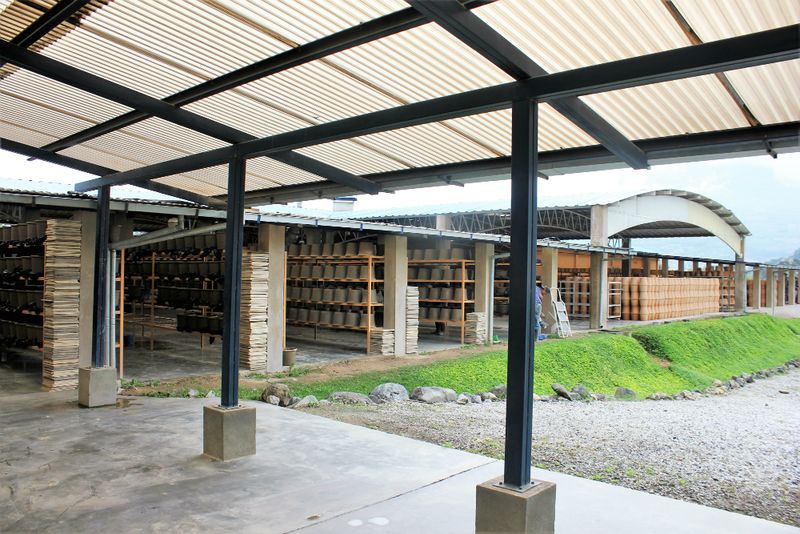

Étape 9 - Fabrication - Séchage des filtres

Le séchage des filtres permet d'éliminer l'excès d'eau en vue de la cuisson dans le four. Si l'eau n'est pas éliminée avant la cuisson, elle se réchauffera, s'évaporera et se dilatera, provoquant la fissuration du filtre. À la fin du processus de cuisson, les éléments filtrants auront perdu plus de 3 kg d'eau par rapport à leur première pression.

Déshydratation : le séchage initial des filtres se fait sur des étagères de séchage à l'air libre. Idéalement dans un endroit chaud et doté d'une bonne aération. Après cette période de séchage initial, les filtres peuvent conserver leur forme mais ne sont pas solides et restent solubles dans l'eau.

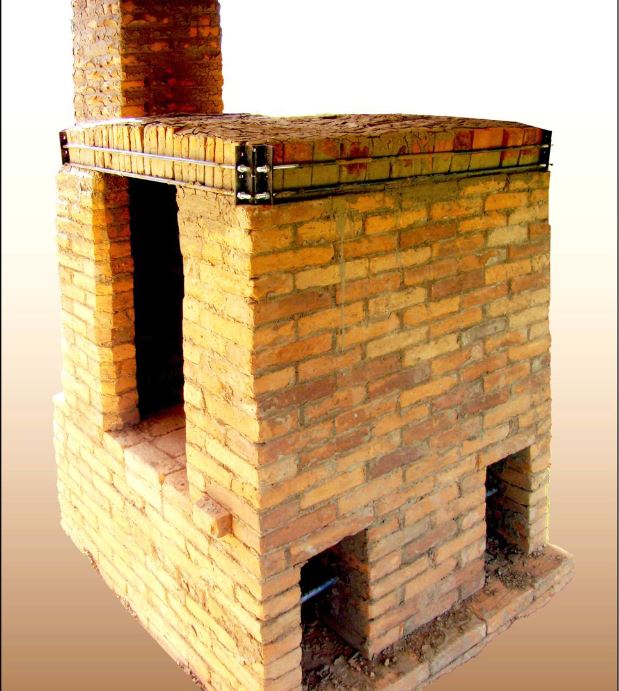

Étape 10 - Fabrication - Cuisson des filtres dans un four

- Le processus de cuisson, se fait au départ à une faible température d'environ 100ºC pendant 2 heures. Cela permet d'éliminer l'excès d'eau restant.

- Enfin, on augmente progressivement la température jusqu'à des températures élevées. A 866 °C, l'argile se vitrifie lorsque les molécules de silice et d'alumine fondent et se lient pour former un nouveau minéral aux structures fibreuses en forme d'aiguilles. L'argile vitrifiée est dure, résistante au stress et ne change pas de forme lorsqu'on y ajoute de l'eau. Après la vitrification, l'argile a une nouvelle structure chimique et ne peut pas être réduite en poudre et réutilisée comme poussière d'argile.

- On laisse cuire à 900°C pendant9h.

On peut utiliser différents type de fours et différents type de combustibles (bois, gaz, etc). Potters for Peace a créé 2 documents pour apprendre à construire un four en terre traditionnel "Mani Kiln"[20] [21]

Étape 11 - Fabrication - Tests de débit de chaque filtre

Le contrôle du débit est une étape importante de l'assurance qualité qui indique la vitesse à laquelle l'eau s'écoule à travers le filtre. Une fois que la formule et le processus de production de l'argile ont été établis, le test de débit est effectué sur CHAQUE filtre produit afin de s'assurer de sa viabilité.

Un filtre passe le contrôle si son débit est compris en 1,5-3L par heure. Sinon, il est déclassé et devra être détruit.

- Un débit élevé est un indicateur de fissures ou d'imperfections dans le filtre qui pourraient réduire l'efficacité de la filtration et ne pas éliminer les bactéries, parasites et autres impuretés nécessaires. En outre, un débit élevé réduit le temps d'exposition de l'eau filtrée à la solution d'argent, réduisant ainsi la capacité à tuer les bactéries présentes dans l'eau.

- Un débit trop faible peut s'avérer peu pratique pour les ménages qui pourraient choisir de ne plus utiliser le filtre et donc de gaspiller leur investissement et de mettre leur santé en danger.

- On remplit chaque filtre d'eau et l'on mesure le niveau d'eau atteint au bout d'un certain temps.

Étape 12 - Fabrication - Peinture à l'argent colloïdal

L'argent est reconnu pour sa capacité à tuer les microorganismes. L'argent colloïdal a été utilisé dans les hôpitaux et les cliniques comme agent antimicrobien pour les coupures, les brûlures et pour prévenir les infections oculaires chez les nouveau-nés (Lantagne, 2001) et pour désinfecter l'eau potable et les piscines (Russell, 1994, dans Lantagne, 2001). L'argent est utilisé par la NASA pour purifier l'eau des vols spatiaux (NASA CASI, 2007).

- Préparer votre solution d'argent colloïdal en fonction de la concentration et de la forme de votre argent.

Par exemple, le manuel RDIC décrit :

- Ajouter 100 g de cristaux d'AgNO3 (le RDIC achète de l'AgNO3 cristallin d'une pureté d'environ 99,8%) à 500 ml d'eau déionisée et bien mélanger

- Ajouter 1000 ml d'eau déionisée à la solution et mélanger pendant 1 minute.

- Stocker cette solution concentrée d'argent dans un récipient en plastique résistant à la lumière.

- Pour constituer la solution d'argent, prendre 100 ml de la solution concentrée d'argent et les placer dans un récipient résistant à la lumière. Ajoutez 18 litres d'eau distillée et mélangez. 18,1 L donnent une solution suffisante pour environ 60 filtres. (Note : Les conteneurs doivent être maintenus fermés car l'argent dans la solution s'oxyde lorsqu'il est exposé à l'air.)

- ~ 47 mg ou environ 200 ml de solution sont appliqués à l'intérieur du filtre à l'aide d'un pinceau.

- ~ 23 mg ou 100 ml de solution sont appliqués à l'extérieur du filtre

- Laisser les filtres sécher pendant quelques heures.

Étape 13 - Fabrication - Empaquetage des filtres

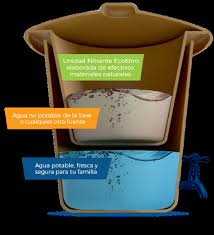

Chaque filtre est associé à un récipient muni d'un robinet. Il peut exister des récipients de différents matériaux (plastique, céramique, verre, inox). L'empaquetage s'effectue de manière a bien protéger le contenu du carton pendant son transport.

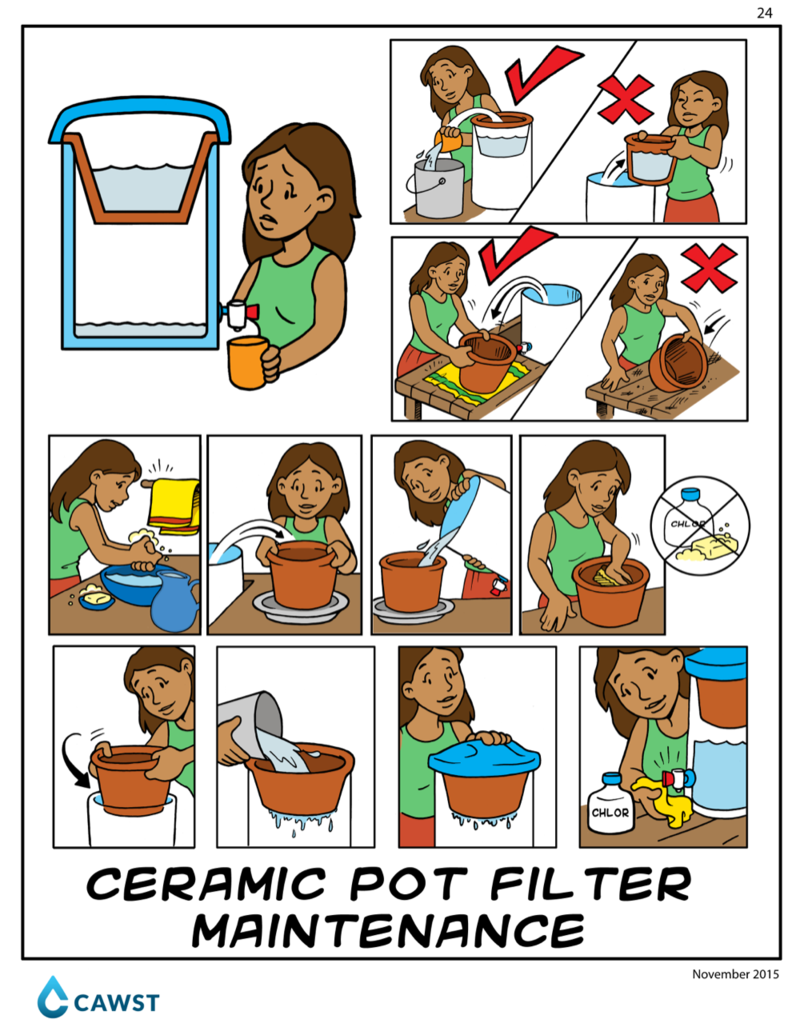

Étape 14 - Utilisation - Entretien - Remplacement

Il est important de distribuer ces filtres avec de bons manuels d'instructions détaillant son utilisation, son entretien et le remplacement des filtres.

- Fonctionnement et entretien :L'utilisateur verse de l'eau dans le filtre. L'eau se déplace lentement à travers le pot en céramique par gravité; elle est ensuite recueillie dans un réservoir de conservation hygiénique.Les utilisateurs ont accès à l'eau traitée grâce à un robinet.

- Entretien: Le réservoir inférieur, le robinet et le couvercle doivent être nettoyés régulièrement. Le pot en céramique doit être nettoyé tous les 6 mois avec un chiffon ou une brosse douce, en prenant soin de ne pas toucher le fond du pot avec quoi que ce soit qui pourrait être contaminé.

- Remplacement : Les pots en céramique doivent être remplacés tous les 2-3 ans, ou plus tôt si des fissures visibles apparaissent.

Étape 15 - Etudes de cas

Si vous êtes intéressés par cette technologie et souhaitez vous renseigner plus en détail sur la mise en place d'une usine localement, nous vous invitons à consulter ces études des cas proposés par le CAWST :

- Implementation Case Study: Ceramic Pot Filters, Cambodia

- Implementation Case Study: Ceramic Pot Filters, Myanmar

- Ceramic Pot Filter Production China: JiaRun

Notes et références

Ce tutoriel a été rédigé par Guénolé Conrad suite à la visite de l'usine Ecofiltro au Guatemala en novembre 2020 à l'occasion d'une escale de l'expédition Nomade des Mers.

Ce tutoriel est largement inspiré de la documentation open-source proposée par RDIC, CAWST et Potters for Peace. Certaines photos de ces tutoriels ont été utiliséses.

----

1. Lantagne, D., Klarman, M., Mayer, A., Preston, K., Napotnik, J., Jellison, K. (2010). Effect of production variables on microbiological removal in locally-produced ceramic filters for houshold water treatment. International Journal of environment Health Research.

2. Latagne, D. (2001) Investigation of the Potters for Peace Colloidal Silver Impregnated Ceramic Filter

3. Effet de l'argent colloidal comme désinfectant: Ehdaie Beeta, Su Yi-Hsuan, Swami Nathan S., Smith James A., ; (2020) Protozoa and Virus Disinfection by Silver- and Copper-Embedded Ceramic Tablets for Water Purification

9. Long-term evaluation of the performance of four point-of-use water filters.

10. Removal of virus to protozoan sized particles in point-of-use ceramic water filters.

13. Virus removal efficiency of Cambodian ceramic pot water purifiers.

18. Potters For Peace ; Clay Testing Protocol for Ceramic Water Filters

19. Potters for Peace ; Plans for a Filter Press

20. Potters for Peace; How to build a Mani Kiln

21. Potters for Peace; Air flow of a Mani Kiln

Published

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português